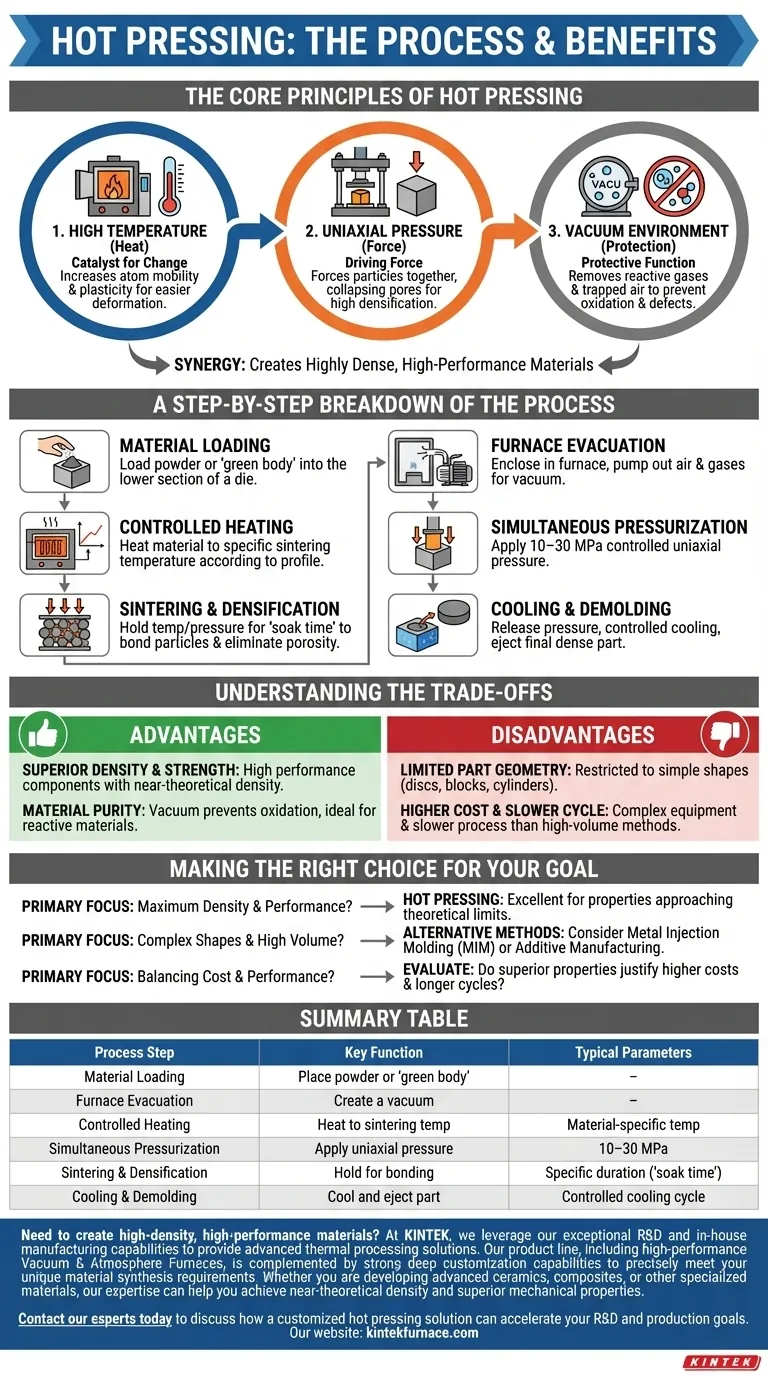

Nella sua essenza, la pressatura a caldo è un processo di fabbricazione di materiali che consolida polveri o parti preformate applicando simultaneamente alta temperatura e pressione uniassiale all'interno di un'atmosfera controllata. Il processo tipico prevede il caricamento del materiale in uno stampo, l'evacuazione della camera circostante per creare un vuoto, il riscaldamento del materiale fino alla temperatura di sinterizzazione, l'applicazione di una pressione di 10-30 MPa e il mantenimento di tale pressione fino al raggiungimento della densità desiderata prima del raffreddamento.

Lo scopo fondamentale della pressatura a caldo è sfruttare gli effetti combinati di calore, pressione e ambiente sottovuoto. Questa sinergia consente la creazione di materiali ad altissima densità e ad alte prestazioni con proprietà meccaniche superiori che spesso sono impossibili da ottenere solo con la pressione o solo con il calore.

I principi fondamentali della pressatura a caldo

Per comprendere il processo, è necessario prima comprendere i tre fattori critici in gioco e come interagiscono per trasformare il materiale sfuso in una parte solida e densa.

Il ruolo dell'alta temperatura

Il calore è il catalizzatore del cambiamento. Elevando il materiale alla sua temperatura di sinterizzazione, i suoi atomi diventano più mobili e la sua struttura diventa più plastica, ovvero più facile da deformare.

Questa temperatura elevata riduce significativamente la resistenza del materiale alla densificazione, consentendo alle particelle di legarsi e diffondersi l'una nell'altra più facilmente.

La funzione della pressione uniassiale

Mentre il calore rende il materiale ricettivo al cambiamento, la pressione è la forza trainante. Una pressione uniassiale viene applicata attraverso uno stampo semplice, forzando fisicamente le particelle del materiale ad avvicinarsi.

Questa forza esterna accelera drasticamente il tasso di densificazione collassando i pori ed eliminando gli spazi vuoti tra le particelle. Questa è la chiave per ottenere una parte finale vicina alla sua densità quasi teorica.

L'importanza di un ambiente sottovuoto

Il vuoto svolge una funzione protettiva critica. Evacuando la camera, i gas reattivi come l'ossigeno vengono rimossi, prevenendo ossidazione e contaminazione che potrebbero compromettere le proprietà finali del materiale.

Inoltre, il vuoto aiuta a rimuovere eventuali gas che altrimenti potrebbero rimanere intrappolati nella struttura del materiale, il che inibirebbe la completa densificazione e creerebbe difetti interni.

Una ripartizione passo passo del processo

La pressatura a caldo moderna è un'operazione altamente automatizzata e precisa, ma segue una sequenza coerente di passaggi fondamentali.

Passaggio 1: Caricamento del materiale

Il processo inizia caricando il materiale di partenza, tipicamente una polvere o una parte pre-compressa (un "corpo verde"), nella sezione inferiore di uno stampo.

Passaggio 2: Evacuazione del forno

Lo stampo è racchiuso all'interno di una camera del forno. L'aria e altri gas vengono quindi pompati fuori per creare l'ambiente sottovuoto a bassa pressione essenziale per il processo.

Passaggio 3: Riscaldamento controllato

Il forno riscalda quindi lo stampo e il materiale al suo interno secondo un profilo di temperatura preciso, portandolo alla temperatura di sinterizzazione target per quel materiale specifico.

Passaggio 4: Pressurizzazione simultanea

Quando il materiale raggiunge la temperatura corretta, una pressa idraulica o meccanica applica una pressione uniassiale controllata attraverso un punzone o un pistone sul materiale.

Passaggio 5: Sinterizzazione e densificazione

Il materiale viene mantenuto alla temperatura e pressione target per una durata specifica. Durante questo "tempo di permanenza", le particelle si legano e si consolidano, eliminando la porosità e trasformando la polvere sfusa in un componente solido e denso.

Passaggio 6: Raffreddamento e sformatura

Una volta completato il tempo di permanenza, la pressione viene rilasciata e il forno avvia un ciclo di raffreddamento controllato. Una volta raffreddata, la parte densa appena formata viene espulsa o sformata dallo stampo.

Comprendere i compromessi

Sebbene potente, la pressatura a caldo è una tecnica specializzata con limitazioni specifiche che devono essere considerate. Comprendere questi compromessi è fondamentale per determinare se è la soluzione giusta per la vostra applicazione.

Vantaggio: densità e resistenza superiori

Il vantaggio principale è la capacità di produrre componenti con una densità eccezionalmente elevata e, di conseguenza, una resistenza meccanica, una durezza e prestazioni superiori.

Svantaggio: geometria limitata delle parti

Poiché la pressione viene applicata lungo un singolo asse (uniassiale), la pressatura a caldo è generalmente limitata alla produzione di parti con forme semplici, come dischi, blocchi o cilindri. Le geometrie complesse non sono fattibili.

Vantaggio: purezza del materiale

Operare sottovuoto previene l'ossidazione, rendendo il processo ideale per materiali reattivi o applicazioni in cui è richiesta la massima purezza.

Svantaggio: costi più elevati e tempi di ciclo più lenti

Le macchine per la pressatura a caldo sono complesse e costose. Anche il processo di riscaldamento, permanenza e raffreddamento è intrinsecamente più lento rispetto ad altri metodi di produzione ad alto volume come la sinterizzazione convenzionale o la metallurgia delle polveri.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare la pressatura a caldo dipende interamente dai requisiti di prestazione specifici e dai vincoli del tuo progetto.

- Se la tua attenzione principale è raggiungere la massima densità e prestazioni meccaniche: La pressatura a caldo è una scelta eccellente per creare parti con proprietà che si avvicinano ai limiti teorici del materiale.

- Se la tua attenzione principale è produrre forme complesse in grandi volumi: Dovresti indagare metodi alternativi come lo stampaggio a iniezione di metalli (MIM) o la produzione additiva (stampa 3D).

- Se la tua attenzione principale è bilanciare costi e prestazioni: Devi valutare se le proprietà superiori giustificano i costi più elevati delle attrezzature e i tempi di ciclo più lunghi rispetto a metodi meno complessi.

La scelta del processo di produzione corretto inizia con una chiara comprensione del tuo obiettivo finale.

Tabella riassuntiva:

| Fase del processo | Funzione chiave | Parametri tipici |

|---|---|---|

| Caricamento del materiale | Inserire polvere o "corpo verde" nello stampo. | - |

| Evacuazione del forno | Creare un vuoto per prevenire l'ossidazione. | - |

| Riscaldamento controllato | Riscaldare il materiale alla temperatura di sinterizzazione. | Temperatura di sinterizzazione specifica per il materiale |

| Pressurizzazione simultanea | Applicare pressione uniassiale per densificare il materiale. | 10-30 MPa |

| Sinterizzazione e densificazione | Mantenere temperatura/pressione per il legame tra le particelle. | Durata specifica ("tempo di permanenza") |

| Raffreddamento e sformatura | Raffreddare ed espellere la parte densa finale. | Ciclo di raffreddamento controllato |

Hai bisogno di creare materiali ad alta densità e ad alte prestazioni?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di lavorazione termica. La nostra linea di prodotti, inclusi forni sottovuoto e a atmosfera ad alte prestazioni, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze uniche di sintesi dei materiali.

Sia che stiate sviluppando ceramiche avanzate, compositi o altri materiali specializzati, la nostra esperienza può aiutarvi a raggiungere la densità quasi teorica e proprietà meccaniche superiori.

Contatta oggi i nostri esperti per discutere come una soluzione di pressatura a caldo personalizzata possa accelerare i tuoi obiettivi di R&S e produzione.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti