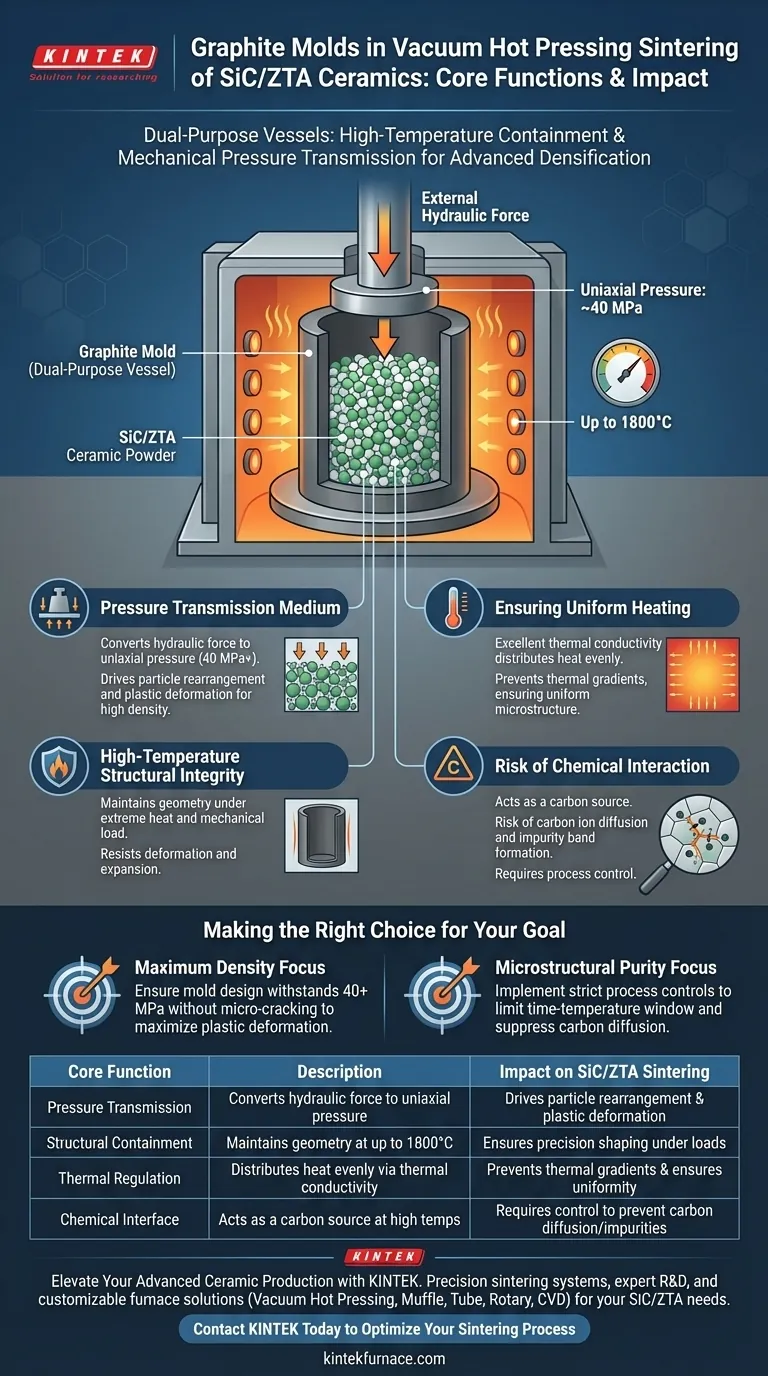

Gli stampi in grafite funzionano principalmente come contenitori a doppio scopo che agiscono sia come contenitori resistenti alle alte temperature che come trasmettitori di pressione meccanica. Durante la pressatura a caldo sottovuoto di ceramiche SiC/ZTA, facilitano la densificazione convertendo efficacemente la forza idraulica esterna nella pressione uniassiale interna necessaria per fondere polveri difficili da sinterizzare.

Concetto chiave: Oltre a contenere semplicemente la forma, lo stampo in grafite funge da componente attivo del processo. Consente l'applicazione simultanea di calore estremo e forza meccanica, essenziale per innescare il riarrangiamento delle particelle e la deformazione plastica necessarie per ottenere la piena densità nelle ceramiche avanzate.

La meccanica della densificazione

Agire come mezzo di trasmissione della pressione

Il ruolo più critico dello stampo in grafite è quello di fungere da mezzo di trasmissione della pressione. Agisce come interfaccia fisica tra il sistema idraulico esterno e la polvere ceramica.

Resistendo a pressioni uniassiali significative (tipicamente intorno a 40 MPa), lo stampo costringe la polvere interna a subire un riarrangiamento delle particelle. Questa pressione è il catalizzatore della deformazione plastica, consentendo al materiale di raggiungere un'elevata densità anche prima di raggiungere il suo punto di fusione teorico.

Integrità strutturale ad alta temperatura

Per sinterizzare materiali come SiC (carburo di silicio) e ZTA (allumina rinforzata con zirconia), l'ambiente deve raggiungere temperature estreme, spesso fino a 1800°C.

Lo stampo in grafite opera come un robusto contenitore che mantiene la geometria specifica del componente in queste condizioni. Deve possedere un'elevata resistenza a caldo per resistere all'espansione o alla deformazione sotto il carico combinato di stress termico e pressione meccanica.

Ruoli di regolazione termica

Garantire un riscaldamento uniforme

La grafite viene scelta per questo processo grazie alla sua eccellente conducibilità termica.

Quando viene applicato il calore, lo stampo distribuisce l'energia termica uniformemente sulla superficie del campione ceramico. Ciò previene gradienti termici — punti caldi o freddi — che potrebbero portare a microstrutture non uniformi o stress interni nel prodotto sinterizzato finale.

Comprendere i compromessi

Il rischio di interazione chimica

Sebbene la grafite sia meccanicamente ideale, introduce una variabile chimica: agisce come fonte di carbonio.

A temperature elevate, esiste il rischio che ioni di carbonio possano diffondere dallo stampo nel materiale ceramico. Ciò può portare alla formazione di bande di impurità lungo i bordi dei grani della ceramica. Il controllo del processo deve tenere conto di questa diffusione per prevenire il degrado delle proprietà elettriche o ottiche della ceramica.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di sinterizzazione, considera come lo stampo funziona rispetto ai tuoi obiettivi specifici:

- Se la tua attenzione principale è la massima densità: Assicurati che il design e il grado del tuo stampo possano resistere a pressioni uniassiali superiori a 40 MPa senza micro-crepe, per massimizzare la deformazione plastica.

- Se la tua attenzione principale è la purezza microstrutturale: Implementa rigorosi controlli di processo per gestire la crescita dei grani e limitare la finestra tempo-temperatura, sopprimendo la diffusione di ioni di carbonio nella matrice ceramica.

Lo stampo in grafite non è semplicemente uno strumento di consumo; è una variabile critica del processo che determina l'integrità strutturale e l'uniformità del tuo componente ceramico finale.

Tabella riassuntiva:

| Funzione principale | Descrizione | Impatto sulla sinterizzazione di SiC/ZTA |

|---|---|---|

| Trasmissione della pressione | Converte la forza idraulica in pressione uniassiale (40 MPa+) | Guida il riarrangiamento delle particelle e la deformazione plastica |

| Contenimento strutturale | Mantiene la geometria del componente a temperature fino a 1800°C | Garantisce una sagomatura di precisione sotto carichi termici e meccanici elevati |

| Regolazione termica | Distribuisce il calore uniformemente tramite elevata conducibilità termica | Previene gradienti termici e garantisce una microstruttura uniforme |

| Interfaccia chimica | Agisce come fonte di carbonio ad alte temperature | Richiede il controllo del processo per prevenire la diffusione di ioni di carbonio e impurità |

Migliora la tua produzione di ceramiche avanzate con KINTEK

La sinterizzazione di precisione richiede più di semplici alte temperature; richiede le attrezzature giuste per gestire la pressione e l'uniformità termica. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia di pressatura a caldo sottovuoto, forni a muffola, a tubo, rotativi e CVD, tutti completamente personalizzabili per le tue esigenze di elaborazione SiC/ZTA uniche.

Sia che tu miri alla massima densità del materiale o a una purezza microstrutturale superiore, il nostro team tecnico è pronto a fornire le soluzioni di laboratorio specializzate che la tua ricerca merita.

Contatta KINTEK oggi stesso per ottimizzare il tuo processo di sinterizzazione

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Come una pressa a caldo sottovuoto facilita la densificazione di Al-Si/grafite? Raggiungere il 100% di densità termica

- Quali sono le caratteristiche di un forno di sinterizzazione a pressa a caldo? Ottenere materiali ad alta densità con controllo di precisione

- Quali sono i vantaggi tecnici di un sistema di sinterizzazione a plasma di scintilla (SPS)? Ottenere prestazioni superiori della ceramica TiB2

- Quali sono i vantaggi unici del sinteraggio a plasma a scintilla (SPS)? Sblocca la resistenza dei carburi ultrafini

- Perché gli stampi in grafite ad alta resistenza sono preferiti per la sinterizzazione per pressatura a caldo sottovuoto dei compositi Al-Si/grafite?

- Qual è il principio chiave di un forno di sinterizzazione a caldo?Densificazione del materiale ad alta temperatura e ad alta pressione

- Quali condizioni ambientali critiche fornisce un forno a pressa a caldo sottovuoto? Ottimizzazione dei compositi Rame-MoS2-Mo

- Perché viene selezionata la grafite ad alta resistenza per la pressatura a caldo sottovuoto di leghe termoelettriche? Esperto di alta stabilità termica