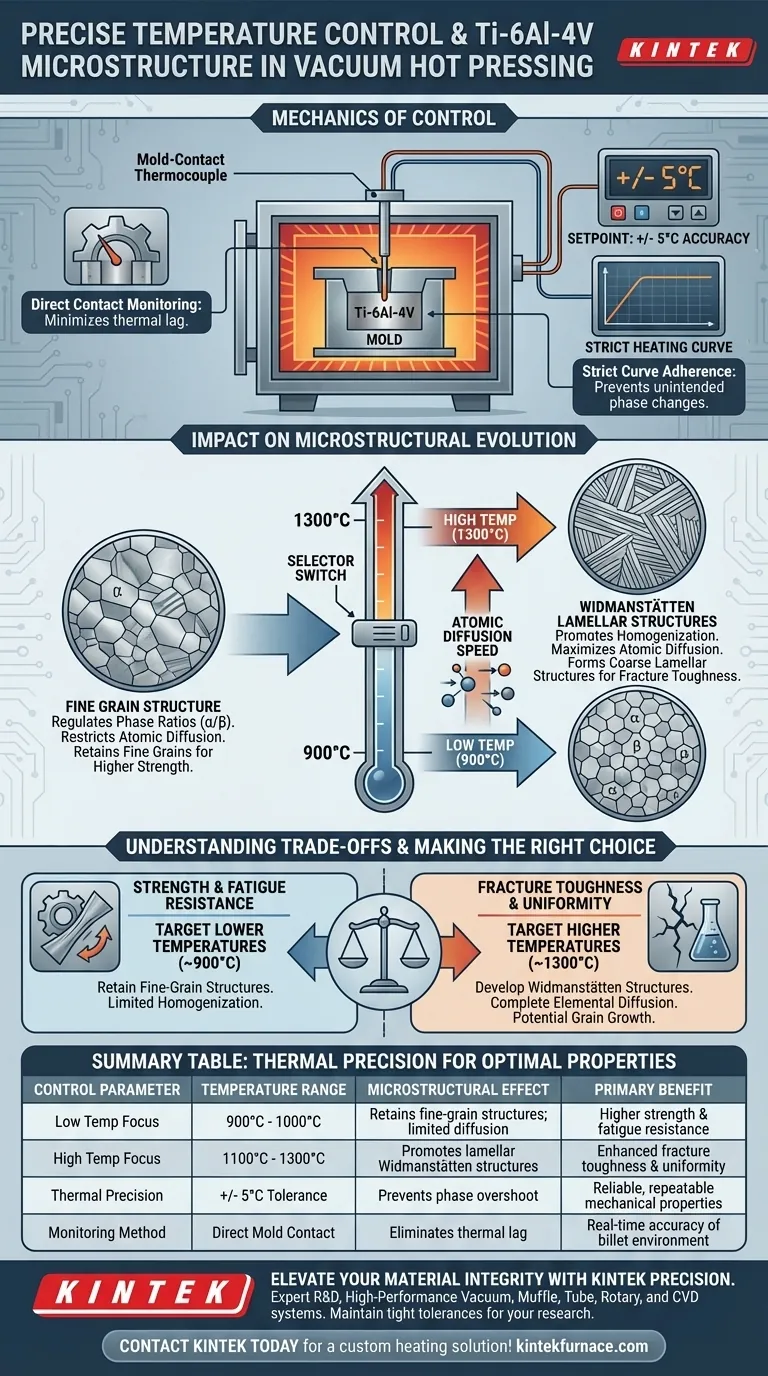

Il controllo della temperatura ad alta precisione che utilizza termocoppie a contatto con lo stampo è il meccanismo primario per dettare l'architettura interna del Ti-6Al-4V durante la pressatura a caldo sotto vuoto. Mantenendo un'accuratezza entro +/- 5°C, questi sistemi impongono rigorosamente curve termiche che controllano i tassi di diffusione atomica, stabilendo direttamente il rapporto tra le fasi alfa e beta, la dimensione finale dei grani e la formazione di specifiche strutture di Widmanstätten.

Una gestione termica precisa non si limita a riscaldare il materiale; agisce come un interruttore selettore per le proprietà microstrutturali. Regolando le temperature tra 900°C e 1300°C, si sceglie efficacemente tra il mantenimento di strutture a grana fine o la promozione di un'omogeneizzazione completa e di formazioni lamellari.

La meccanica del controllo

Monitoraggio a contatto diretto

Le termocoppie raggiungono un'elevata precisione mantenendo il contatto diretto con lo stampo. Questa configurazione minimizza il ritardo tra la fonte di calore e la misurazione, garantendo che l'ambiente circostante il billetta rifletta accuratamente i dati del controller.

Aderenza rigorosa alla curva

Il sistema sfrutta questo feedback per mantenere un'accuratezza fino a +/- 5°C. Questa stretta tolleranza garantisce che il processo segua rigorosamente la curva di riscaldamento preimpostata, prevenendo picchi termici che potrebbero innescare cambiamenti di fase indesiderati.

Impatto sull'evoluzione microstrutturale

Regolazione dei rapporti di fase

L'intervallo di temperatura operativa, specificamente tra 900°C e 1300°C, determina direttamente la proporzione delle fasi alfa e beta all'interno della lega. Il controllo di questo rapporto è il passo fondamentale per adattare la risposta meccanica del materiale.

Guida alla diffusione atomica

La temperatura detta la velocità della diffusione atomica. Un controllo preciso consente agli operatori di impostare la quantità esatta di energia richiesta per ottenere il livello desiderato di omogeneizzazione chimica in tutto il materiale.

Formazione di strutture lamellari

A temperature più elevate all'interno della finestra di processo, il sistema promuove la formazione di strutture lamellari di Widmanstätten. Queste specifiche disposizioni microstrutturali sono fondamentali per applicazioni che richiedono caratteristiche distinte di tenacità alla frattura.

Comprendere i compromessi

Grani fini vs. Omogeneizzazione

Esiste un compromesso intrinseco tra la dimensione dei grani e la diffusione. Temperature più basse aiutano a mantenere strutture a grana fine, che generalmente offrono una maggiore resistenza. Tuttavia, temperature più basse riducono i tassi di diffusione atomica, lasciando potenzialmente il materiale meno omogeneizzato.

La conseguenza del calore elevato

Al contrario, temperature più elevate (avvicinandosi a 1300°C) garantiscono una diffusione elementare completa e uniformità. Lo svantaggio è la promozione della crescita dei grani e la transizione a microstrutture lamellari grossolane, che possono alterare la duttilità e le prestazioni di fatica della lega.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il processo di pressatura a caldo sotto vuoto, è necessario allineare i punti di impostazione della temperatura con i requisiti meccanici specifici:

- Se il tuo obiettivo principale è l'elevata resistenza e la resistenza alla fatica: Punta a temperature più basse (più vicine a 900°C) per limitare la diffusione e mantenere strutture a grana fine.

- Se il tuo obiettivo principale è la tenacità alla frattura e l'uniformità chimica: punta a temperature più elevate (fino a 1300°C) per massimizzare la diffusione atomica e sviluppare strutture lamellari di Widmanstätten completamente formate.

In definitiva, la termocoppia fornisce la precisione necessaria per navigare nella stretta finestra tra questi stati microstrutturali in competizione.

Tabella riassuntiva:

| Parametro di controllo | Intervallo di temperatura | Effetto microstrutturale | Beneficio primario |

|---|---|---|---|

| Focus a bassa temperatura | 900°C - 1000°C | Mantiene strutture a grana fine; diffusione limitata | Maggiore resistenza e resistenza alla fatica |

| Focus ad alta temperatura | 1100°C - 1300°C | Promuove strutture lamellari di Widmanstätten | Maggiore tenacità alla frattura e uniformità |

| Precisione termica | Tolleranza +/- 5°C | Previene il superamento della fase | Proprietà meccaniche affidabili e ripetibili |

| Metodo di monitoraggio | Contatto diretto con lo stampo | Elimina il ritardo termico | Accuratezza in tempo reale dell'ambiente del billetta |

Migliora l'integrità del tuo materiale con la precisione KINTEK

La perfezione microstrutturale nel Ti-6Al-4V richiede un controllo termico assoluto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni per vuoto, muffola, tubo, rotativi e CVD progettati per mantenere le strette tolleranze richieste dalla tua ricerca. Sia che tu abbia bisogno di mantenere la resistenza a grana fine o di ottenere un'omogeneizzazione chimica completa, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze di processo uniche.

Pronto a ottimizzare i risultati della tua pressatura a caldo sotto vuoto? Contatta KINTEK oggi stesso per consultare i nostri esperti su una soluzione di riscaldamento personalizzata!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è la sinterizzazione a prensaggio a caldo e come la sinterizzazione a prensaggio a caldo sotto vuoto migliora il processo? Ottenere una densità e una purezza del materiale superiori

- Quale effetto ha la pressione meccanica sulla formazione del composito AZ31/UCF/AZ31? Master VHP Densification

- Come fa il meccanismo di pressatura a caldo a migliorare la densità di TiB2-TiN? Ottenere una durezza superiore nei materiali per utensili

- Come l'attrezzatura per la pressatura a caldo sottovuoto migliora la qualità della matrice degli utensili diamantati attraverso una migliore bagnabilità? Sblocca una ritenzione del diamante superiore

- Come si confronta la pressatura a caldo (Hot Pressing) con la pressatura isostatica a caldo (HIP)? Scegliere il processo giusto per i vostri materiali

- Quali condizioni fisiche fornisce un forno a pressatura a caldo sottovuoto? Ottimizzare la preparazione del composito GNPs-Cu/Ti6Al4V

- Perché un ambiente ad alto vuoto è essenziale durante la sinterizzazione a pressa calda? Ottenere compositi di alluminio ad alta resistenza

- Quali sono le funzioni della compattazione ad alta pressione e del processo di indurimento a 500°C? Raggiungere la stabilità target