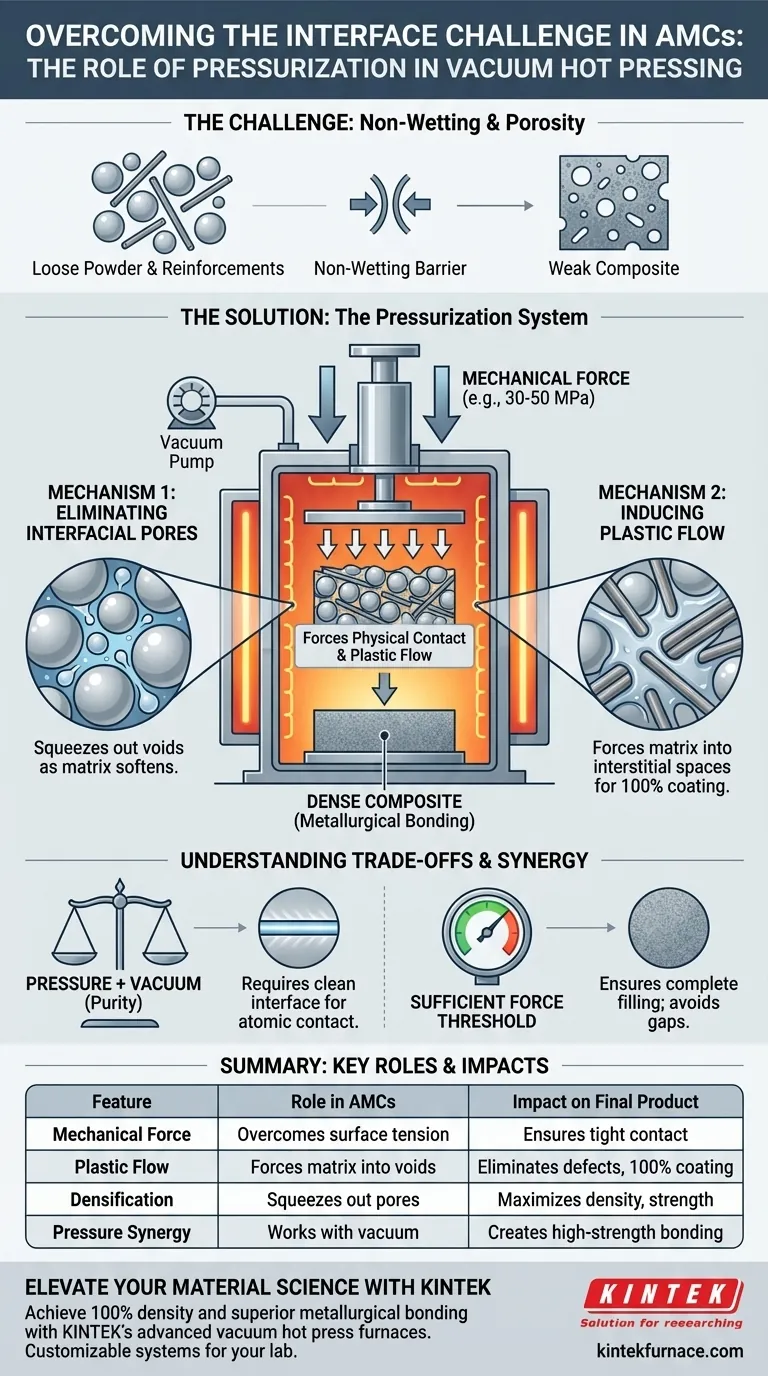

Il sistema di pressurizzazione è il fattore meccanico decisivo per risolvere i problemi intrinseci di "mancata bagnabilità" spesso riscontrati nei compositi a matrice di alluminio (AMC). Mentre l'energia termica ammorbidisce il materiale, l'applicazione di forza meccanica ad alte temperature costringe fisicamente la matrice di alluminio e i rinforzi, come nanotubi di carbonio o fibre di carburo di silicio, a stretto contatto, superando la tensione interfacciale naturale che porta alla porosità.

Il Meccanismo Fondamentale La pressione agisce come ponte tra la polvere sciolta e un composito solido. Forzando il materiale della matrice a subire un intenso flusso plastico, il sistema di pressurizzazione elimina i vuoti interfaciali che la sola diffusione non riesce a chiudere, guidando la transizione dal semplice contatto fisico a un forte legame metallurgico.

Superare la Barriera della Mancata Bagnabilità

La Sfida della Repulsione Naturale

In molti AMC, in particolare quelli che combinano polvere di alluminio con nanotubi di carbonio, i materiali presentano fenomeni di mancata bagnabilità.

Ciò significa che l'alluminio fuso o semi-solido resiste alla diffusione sulla superficie del rinforzo. In un ambiente di sinterizzazione senza pressione, questa resistenza si traduce in un'interfaccia porosa e debole, dove i materiali non aderiscono.

Forzare il Contatto Fisico

Il sistema di pressurizzazione contrasta il comportamento di mancata bagnabilità applicando una significativa forza meccanica (ad esempio, 30-50 MPa).

Questa pressione esterna forza fisicamente le particelle di polvere contro i rinforzi. Supera la tensione superficiale che tiene separati i materiali, garantendo che la matrice di alluminio circondi il rinforzo anziché allontanarsene.

Meccanismi di Densificazione

Eliminazione dei Vuoti Interfaciali

Il ruolo principale del sistema di pressurizzazione è l'eliminazione meccanica dei vuoti.

Man mano che la temperatura aumenta e la matrice si ammorbidisce, la pressione applicata spreme gli spazi vuoti (pori) situati all'interfaccia tra la matrice e il rinforzo. Questo processo di densificazione è fondamentale per prevenire debolezze strutturali all'interno del composito finale.

Induzione del Flusso Plastico

Oltre alla semplice compressione, il sistema guida un intenso flusso plastico all'interno della matrice di alluminio (o foglio, nel caso di compositi in fibra).

La pressione costringe l'alluminio ammorbidito a fluire negli spazi interstiziali microscopici tra i rinforzi, come i vuoti tra le fibre di SiC. Senza questa spremitura attiva, la matrice non può penetrare in questi stretti spazi, portando a un rivestimento incompleto e a difetti interni.

Comprendere i Compromessi

L'Interdipendenza tra Pressione e Purezza

Mentre la pressione è il motore della densità, non può funzionare isolatamente; richiede un'interfaccia pulita per creare un legame.

Se il sistema a vuoto non riesce a rimuovere gli strati di ossido o i gas adsorbiti, la pressione intrappolerà semplicemente questi contaminanti all'interno del composito. Pertanto, il sistema di pressurizzazione è efficace solo quando l'ambiente di vuoto ha sufficientemente purificato la superficie dell'alluminio per consentire il contatto atomico diretto.

Il Rischio di Forza Insufficiente

Esiste una soglia critica per la pressione applicata.

Se la pressione è insufficiente, il flusso plastico sarà troppo debole per rivestire completamente le fibre o riempire i vuoti, con conseguente tasso di legame inferiore al 100%. Al contrario, una regolazione accurata della pressione garantisce il riempimento completo dei vuoti senza danneggiare la struttura del rinforzo.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che il tuo sistema possa fornire una pressione sufficiente (ad esempio, 30-50 MPa) per forzare il flusso plastico nei più piccoli vuoti interstiziali, in particolare per i compositi rinforzati con fibre.

- Se il tuo obiettivo principale è la Resistenza Interfacciale: Dai priorità alla sincronizzazione dell'applicazione della pressione con la temperatura di picco, assicurando che il contatto fisico avvenga esattamente quando la matrice è sufficientemente morbida per la diffusione, ma non così calda da degradarsi.

In definitiva, il sistema di pressurizzazione trasforma il potenziale teorico dei materiali compositi in resistenza meccanica realizzata, imponendo fisicamente il contatto che la chimica da sola non riesce a ottenere.

Tabella Riassuntiva:

| Caratteristica | Ruolo nei Compositi a Matrice di Alluminio (AMC) | Impatto sul Prodotto Finale |

|---|---|---|

| Forza Meccanica | Supera la tensione superficiale naturale e la mancata bagnabilità | Garantisce uno stretto contatto tra matrice e rinforzi |

| Flusso Plastico | Forza la matrice ammorbidita negli spazi interstiziali microscopici | Elimina i difetti interni e garantisce un rivestimento al 100% |

| Densificazione | Spreme gli spazi vuoti e i pori interfaciali | Previene debolezze strutturali e massimizza la densità del materiale |

| Sinergia di Pressione | Lavora con il vuoto per rimuovere ossidi e creare legami privi di intrappolamenti | Crea legami metallurgici ad alta resistenza all'interfaccia |

Migliora la Tua Scienza dei Materiali con KINTEK

Non lasciare che i vuoti interfaciali compromettano l'integrità dei tuoi compositi a matrice di alluminio. I forni a pressa a caldo sotto vuoto avanzati di KINTEK forniscono il controllo preciso della pressione e gli ambienti ad alto vuoto necessari per ottenere una densità del 100% e un legame metallurgico superiore.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzati Muffola, Tubo, Rotativi, Sotto Vuoto e CVD su misura per le tue specifiche esigenze di laboratorio e di produzione. Sia che tu stia lavorando con nanotubi di carbonio o fibre di SiC, i nostri forni ad alta temperatura offrono le prestazioni di cui hai bisogno.

Pronto a ottimizzare la tua produzione di compositi? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come influisce uno stampo di grafite sulle leghe ad alta entropia nel VHPS? Aumenta la resistenza tramite carburi in situ

- Qual è il ruolo dei forni a pressa a caldo nella metallurgia delle polveri? Ottenere componenti ad alta densità in modo efficiente

- In che modo la pressione assiale applicata da un forno di sinterizzazione a pressatura a caldo sottovuoto contribuisce alla densificazione del materiale?

- Perché la "pressatura finale di breve durata" è importante nella pressatura a caldo sottovuoto? Sblocca la massima densità del materiale

- Quali sono alcune applicazioni della pressatura a caldo nel campo della ceramica? Sblocca prestazioni superiori nella ceramica avanzata

- In che modo un forno a pressatura a caldo (HP) contribuisce alla densificazione delle ceramiche di diboruro di titanio? Soluzioni Esperte

- Come influisce la pressione uniassiale applicata da un forno a pressa a caldo sottovuoto sulla microstruttura dei materiali ZrC-SiC?

- Quali sono le applicazioni principali dei forni a pressa calda sottovuoto? Ottenere densità e purezza del materiale superiori