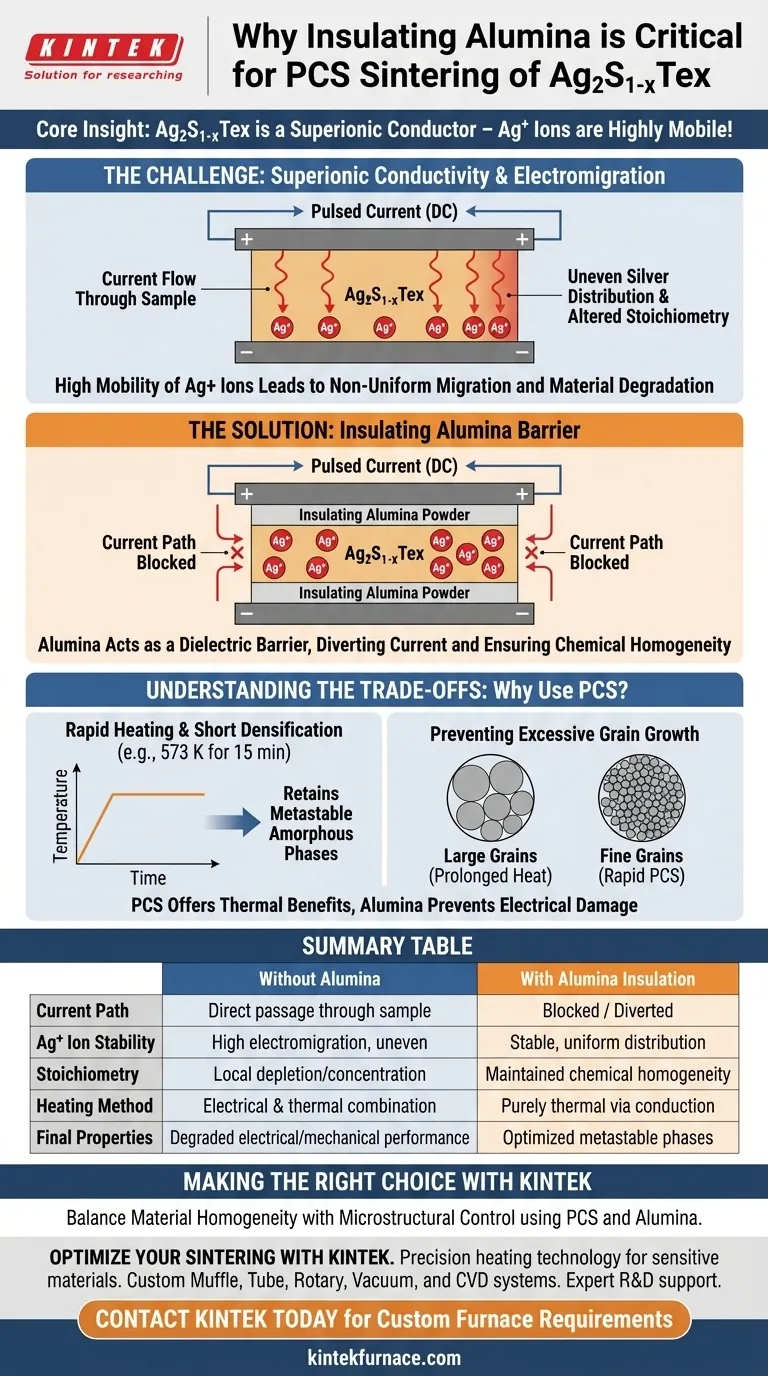

L'uso di polvere di allumina isolante è un requisito fondamentale per bloccare il passaggio diretto della corrente elettrica attraverso i campioni di Ag2S1-xTex durante il processo di sinterizzazione. Senza questa barriera isolante, la forte corrente continua utilizzata nella sinterizzazione a corrente pulsata (PCS) provocherebbe la migrazione non uniforme degli ioni d'argento, distruggendo l'omogeneità strutturale e chimica del materiale.

Concetto chiave: Ag2S1-xTex agisce come un conduttore superionico, il che significa che i suoi ioni d'argento sono altamente mobili e suscettibili ai campi elettrici. L'isolamento con allumina isola efficacemente il materiale dalla corrente, garantendo che il processo di densificazione avvenga senza innescare una migrazione ionica distruttiva.

La sfida della superconduttività ionica

Elevata mobilità degli ioni d'argento

Il materiale Ag2S1-xTex non è una ceramica standard; possiede superconduttività ionica.

In questo stato, gli ioni d'argento (Ag+) sono debolmente legati e possono muoversi con eccezionale libertà all'interno della struttura reticolare.

Il rischio di elettromigrazione

Quando un materiale con proprietà superioniche viene esposto a una forte corrente continua (CC), gli ioni non rimangono statici.

Il campo elettrico esercita una forza sugli ioni Ag+ carichi, causandone la migrazione fisica verso l'elettrodo negativo.

Questa migrazione non uniforme impoverisce l'argento in alcune aree e lo concentra in altre, alterando la stechiometria locale del campione.

Il ruolo dell'allumina isolante

Blocco del percorso della corrente

Per prevenire questa migrazione, il campione viene coperto sopra e sotto con polvere di allumina isolante.

Questa polvere agisce come una barriera dielettrica, bloccando efficacemente il passaggio diretto della corrente attraverso il materiale Ag2S1-xTex.

Garantire l'omogeneità

Deviando la corrente dal campione, l'allumina assicura che gli ioni d'argento rimangano distribuiti uniformemente.

Questa conservazione della struttura interna è vitale per garantire che la parte sinterizzata finale mantenga proprietà elettriche e meccaniche costanti.

Comprendere i compromessi: perché usare il PCS?

La necessità di un riscaldamento rapido

Potresti chiederti perché utilizzare il PCS se la corrente rappresenta un tale rischio per gli ioni d'argento.

La risposta risiede nel beneficio supplementare del PCS: velocità di riscaldamento estremamente elevate e tempi di densificazione brevi.

Conservazione delle fasi metastabili

L'esposizione prolungata a temperature elevate di solito comporta una crescita eccessiva dei grani, che degrada le prestazioni del materiale.

La rapida sinterizzazione del PCS (ad esempio, 573 K per soli 15 minuti) massimizza la conservazione delle fasi amorfe metastabili.

Bilanciare processo e chimica

La polvere di allumina rappresenta un compromesso necessario.

Consente agli ingegneri di sfruttare i rapidi benefici termici delle apparecchiature PCS senza sottoporre il sensibile materiale superionico agli effetti distruttivi della corrente CC che alimenta la macchina.

Fare la scelta giusta per il tuo obiettivo

Quando si lavora con calcogenuri a base di argento come Ag2S1-xTex, è fondamentale bilanciare il metodo termico con l'isolamento elettrico.

- Se il tuo obiettivo principale è l'omogeneità del materiale: devi utilizzare polvere di allumina isolante per impedire al campo elettrico di guidare una migrazione non uniforme degli ioni d'argento.

- Se il tuo obiettivo principale è il controllo microstrutturale: dovresti utilizzare il metodo PCS per ottenere una rapida densificazione e prevenire una crescita eccessiva dei grani, a condizione che il campione sia isolato elettricamente.

Isolando elettricamente il campione e sfruttando l'applicazione termica rapida del PCS, si garantisce sia l'integrità chimica che i vantaggi microstrutturali necessari per materiali ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto su Ag2S1-xTex senza allumina | Impatto con isolamento in allumina |

|---|---|---|

| Percorso della corrente | Passaggio diretto attraverso il campione | Bloccato / Deviato dal campione |

| Stabilità degli ioni Ag+ | Elevata elettromigrazione verso gli elettrodi | Distribuzione stabile e uniforme |

| Stechiometria | Esaurimento e concentrazione locali | Omogeneità chimica mantenuta |

| Metodo di riscaldamento | Combinazione elettrica e termica | Puramente termica tramite conduzione |

| Proprietà finali | Prestazioni elettriche/meccaniche degradate | Fasi metastabili ottimizzate |

Ottimizza la tua sinterizzazione di materiali avanzati con KINTEK

La precisione è fondamentale nella manipolazione di conduttori superionici sensibili come i calcogenuri a base di argento. KINTEK fornisce la tecnologia di riscaldamento ad alte prestazioni necessaria per bilanciare la rapida densificazione con l'integrità chimica. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu stia perfezionando i protocolli PCS o che necessiti di forni speciali ad alta temperatura, i nostri esperti sono pronti ad assisterti. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e garantire che i tuoi materiali raggiungano le massime prestazioni.

Guida Visiva

Riferimenti

- Kosuke Sato, Tsunehiro Takeuchi. Composition, time, temperature, and annealing-process dependences of crystalline and amorphous phases in ductile semiconductors Ag2S1−<i>x</i>Te<i>x</i> with <i>x</i> = 0.3–0.6. DOI: 10.1063/5.0180950

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come viene utilizzato il disilicuro di molibdeno nella microelettronica? Aumenta la velocità dei chip con gli shunt in MoSi₂

- Quali sono le proprietà termiche del molibdeno? Padroneggiare le applicazioni a calore estremo

- Come vengono prodotti gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura

- Qual è il significato di una buona conduttività elettrica negli elementi riscaldanti in grafite? La chiave per un riscaldamento efficiente ad alta temperatura

- Cosa rende gli elementi riscaldanti in MoSi2 più efficienti dal punto di vista energetico rispetto agli elettrodi in grafite? Ottieni un riscaldamento più rapido e un minor consumo energetico

- Perché i sensori termocoppia ad alta precisione sono indispensabili per la produzione di zirconio? Garantire purezza e qualità massime

- Quali fattori dovrebbero essere considerati nella selezione di un materiale per elemento riscaldante? Ottimizzare Prestazioni e Durabilità

- Perché gli elementi riscaldanti in MoSi2 si riscaldano rapidamente? Scopri le loro prestazioni rapide ed efficienti ad alta temperatura