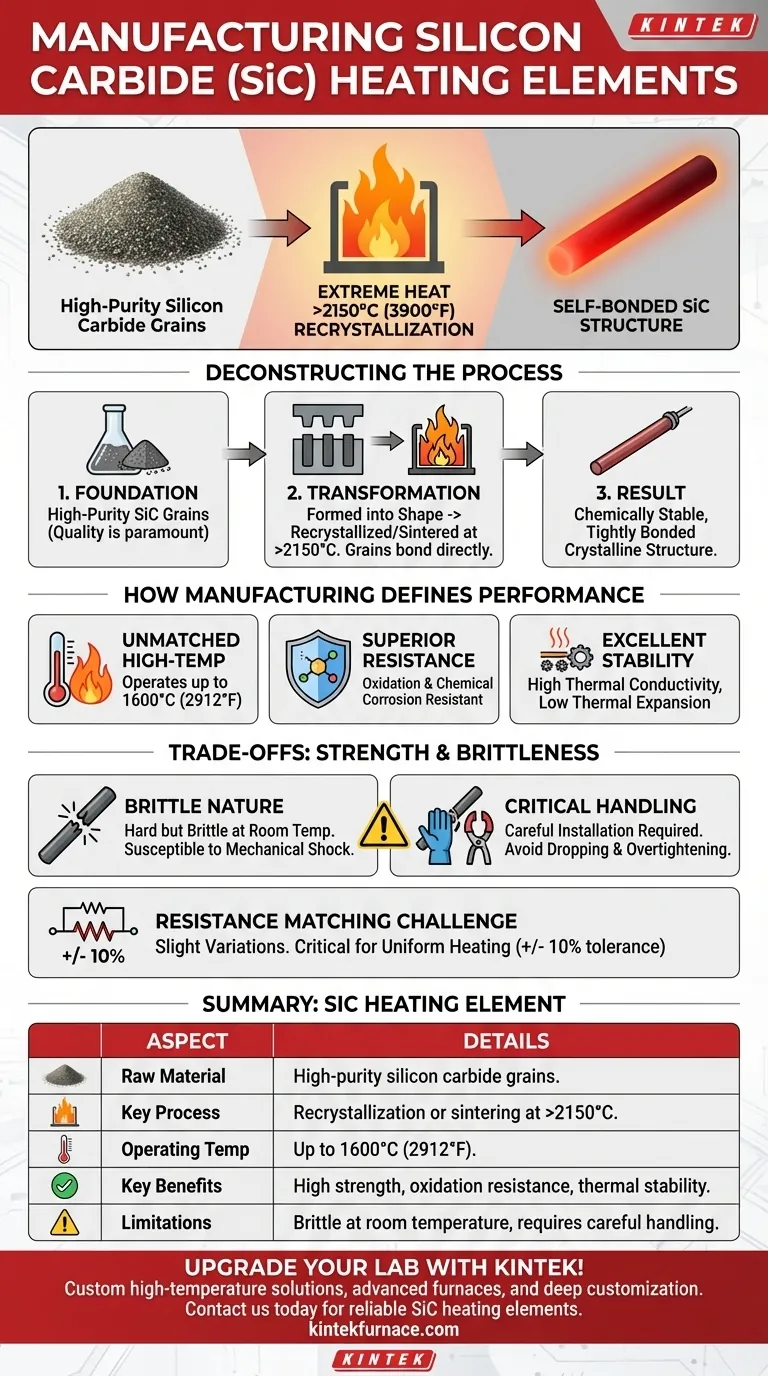

Alla base, gli elementi riscaldanti in carburo di silicio (SiC) sono prodotti prendendo grani di carburo di silicio ad alta purezza e fondendoli in una struttura solida e auto-legata. Questo viene realizzato attraverso un processo chiamato ricristallizzazione o legame per reazione, che avviene a temperature estremamente elevate, spesso superiori a 2150°C (3900°F), creando un materiale unico adatto per applicazioni ad alta temperatura.

Il processo di produzione per gli elementi in SiC è progettato per creare un materiale con eccezionale resistenza e stabilità a temperature estreme. Tuttavia, lo stesso processo produce un materiale duro ma fragile a temperatura ambiente, rendendo la manipolazione attenta un fattore critico per un funzionamento di successo.

Deconstructing the Manufacturing Process

La creazione di un elemento riscaldante in SiC è un'impresa di scienza dei materiali, che trasforma una polvere granulare in un componente robusto e ad alte prestazioni.

La Fondazione: Carburo di Silicio ad Alta Purezza

Il processo inizia con grani di carburo di silicio ad alta purezza. La qualità di questa materia prima è fondamentale, poiché le impurità possono creare punti deboli e influenzare negativamente le proprietà elettriche e la durata dell'elemento ad alte temperature.

La Trasformazione: Ricristallizzazione

Questi grani di SiC vengono formati nella forma desiderata, tipicamente una barra o un tubo. Vengono quindi riscaldati a temperature estreme in un forno specializzato.

A queste temperature, i singoli grani si legano direttamente tra loro, un processo noto come ricristallizzazione o sinterizzazione. Questo fonde la polvere in un unico pezzo di carburo di silicio denso, strutturalmente solido e senza la necessità di alcun agente legante.

Il Risultato: Una Struttura Chimicamente Stabile

Questa fusione ad alta temperatura crea un materiale chimicamente stabile con una struttura cristallina strettamente legata. Questa struttura è la chiave delle notevoli caratteristiche prestazionali dell'elemento.

Come la Produzione Definisce le Prestazioni dell'Elemento

Il modo in cui viene realizzato un elemento in SiC ne determina direttamente le capacità e i limiti. Il processo di ricristallizzazione non serve solo a creare una forma; serve a ingegnerizzare specifiche proprietà del materiale.

Capacità Ineguagliabile ad Alta Temperatura

La struttura auto-legata è incredibilmente forte, consentendo agli elementi in SiC di operare a temperature superficiali fino a 1600°C (2912°F). Questo supera di gran lunga le capacità degli elementi riscaldanti metallici tradizionali.

Resistenza Superiore Chimica e all'Ossidazione

Il materiale SiC strettamente legato è altamente resistente all'ossidazione e alla corrosione chimica. Questo lo rende ideale per l'uso in atmosfere industriali difficili dove altri elementi si degraderebbero rapidamente.

Eccellente Conducibilità Termica e Stabilità

Il processo di produzione si traduce in un materiale con eccellente conducibilità termica, che gli consente di trasferire il calore in modo efficiente. Ha anche un coefficiente di dilatazione termica molto basso, il che significa che non si deforma o si deforma anche in caso di rapidi cambiamenti di temperatura.

Comprendere i Compromessi: Forza e Fragilità

Mentre il processo di produzione crea un componente incredibilmente forte ad alte temperature, introduce anche un compromesso critico.

La Natura Fragile del Carburo di Silicio

A temperatura ambiente, gli elementi in SiC sono duri ma fragili. La stessa struttura rigida e cristallina che fornisce resistenza alle alte temperature li rende suscettibili a fratture da shock meccanici o impatti.

Implicazioni Critiche per l'Installazione

Questa fragilità richiede un'attenta manipolazione durante l'installazione. Gli elementi devono essere protetti da cadute o urti.

I morsetti e le cinghie di collegamento elettrico devono essere serrati saldamente ma con cautela per garantire un buon contatto senza creare punti di stress che potrebbero causare una frattura.

La Sfida dell'Abbinamento della Resistenza

Il processo di produzione può comportare leggere variazioni nella resistenza elettrica da un elemento all'altro. Per un riscaldamento uniforme in un forno, è fondamentale che tutti gli elementi di un set abbiano valori di resistenza entro una stretta tolleranza, tipicamente +/- 10% l'uno dall'altro.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere come vengono realizzati gli elementi in SiC è fondamentale per sfruttare i loro vantaggi unici nella tua specifica applicazione.

- Se il tuo obiettivo principale è la massima temperatura operativa: Il processo di produzione ricristallizzato del SiC lo rende una delle migliori scelte disponibili, capace di raggiungere in modo affidabile i 1600°C.

- Se il tuo obiettivo principale è la durabilità in ambienti difficili: La struttura chimicamente stabile creata durante la produzione fornisce una resistenza superiore sia all'ossidazione che all'attacco chimico.

- Se il tuo obiettivo principale è l'affidabilità operativa: Riconosci che la fragilità intrinseca dell'elemento richiede una manipolazione meticolosa e un'installazione corretta per prevenire guasti prematuri e garantire una lunga durata.

Apprezzando il legame tra la sua creazione e le sue caratteristiche, puoi impiegare efficacemente il carburo di silicio per processi esigenti ad alta temperatura.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Materia Prima | Grani di carburo di silicio ad alta purezza |

| Processo Chiave | Ricristallizzazione o sinterizzazione a >2150°C |

| Temp. Operativa | Fino a 1600°C (2912°F) |

| Vantaggi Chiave | Elevata resistenza, resistenza all'ossidazione, stabilità termica |

| Limitazioni | Fragile a temperatura ambiente, richiede un'attenta manipolazione |

Aggiorna il tuo laboratorio con soluzioni personalizzate per alte temperature da KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi ad alta temperatura con elementi riscaldanti in SiC affidabili e durevoli, su misura per la tua applicazione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni