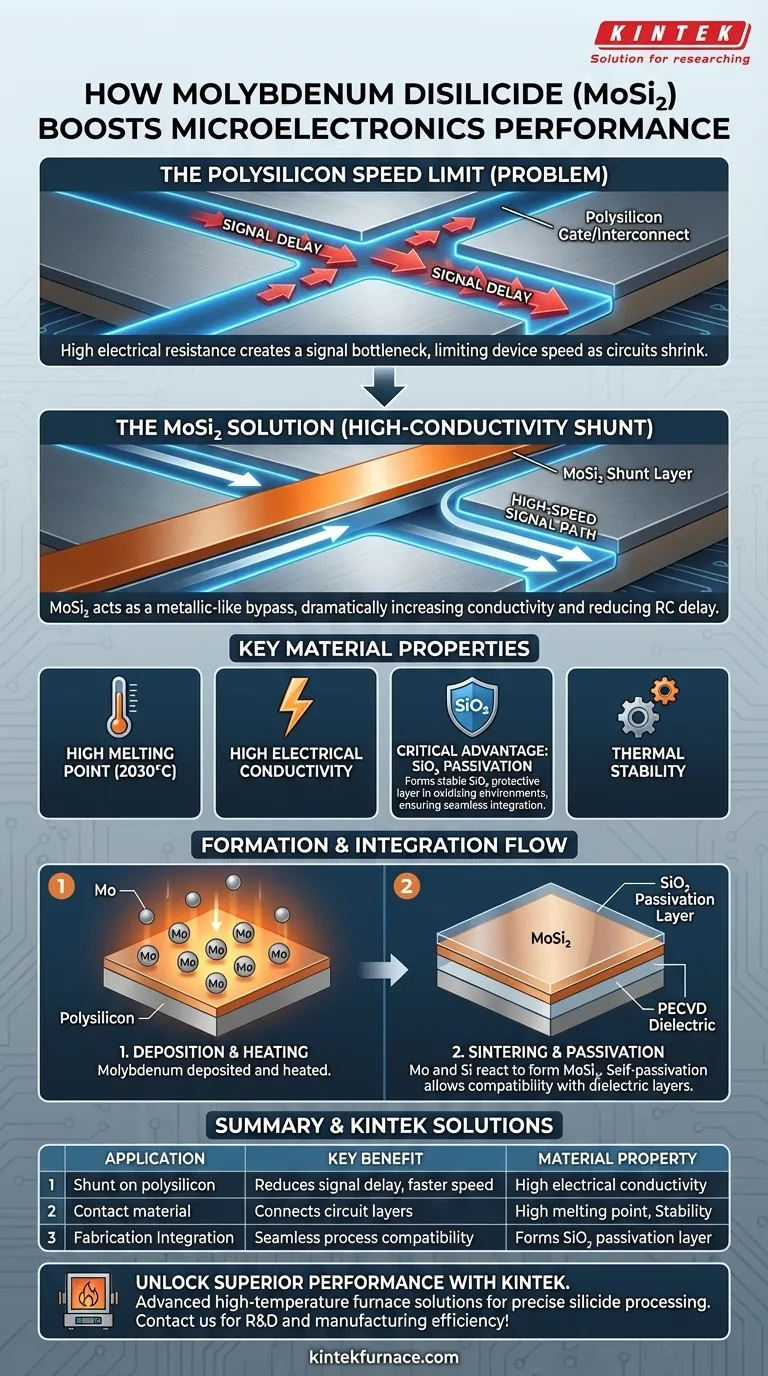

Nella microelettronica, il disilicuro di molibdeno (MoSi₂) è utilizzato principalmente come materiale conduttivo specializzato depositato sopra le linee di polisilicio. Questa applicazione, nota come "shunt", aumenta drasticamente la conduttività di queste linee, riducendo di conseguenza il ritardo del segnale e consentendo prestazioni del dispositivo più rapide. Serve anche come robusto materiale di contatto per collegare diversi strati all'interno di un circuito integrato.

Il problema fondamentale nella microelettronica è la velocità. Man mano che i circuiti si rimpiccioliscono, la resistenza elettrica intrinseca di materiali standard come il polisilicio crea un collo di bottiglia per il segnale. Il disilicuro di molibdeno agisce come un bypass, o shunt, simile a un metallo, che risolve questo problema di resistenza senza interrompere il processo di fabbricazione fondamentale basato sul silicio.

Il Problema Fondamentale: Il Limite di Velocità del Polisilicio

Per comprendere il ruolo del disilicuro di molibdeno, devi prima capire il materiale che esso potenzia: il polisilicio.

Il Ruolo Tradizionale del Polisilicio

Il polisilicio (silicio policristallino) è stato a lungo un materiale fondamentale nella fabbricazione dei semiconduttori. Viene utilizzato per formare l'elettrodo "gate" nei transistor, il componente critico che accende e spegne il dispositivo.

Il Collo di Bottiglia della Resistenza

Sebbene efficace, il polisilicio ha una resistenza elettrica relativamente alta rispetto ai metalli. Nei primi circuiti integrati, questo non era un problema grave. Ma man mano che i componenti si rimpicciolivano e i percorsi del segnale diventavano più lunghi e sottili, questa resistenza è diventata un collo di bottiglia significativo.

L'alta resistenza, combinata con la capacità (RC), porta al ritardo del segnale. Ciò significa che i segnali impiegano più tempo per attraversare il chip, limitando direttamente la velocità di clock massima del processore.

Perché il Disilicuro di Molibdeno È la Soluzione

Il disilicuro di molibdeno fa parte di una classe di materiali chiamati silicidi. Questi composti si formano tra un metallo (come il molibdeno) e il silicio, offrendo una potente combinazione di proprietà.

Come Shunt ad Alta Conduttività

L'uso principale del MoSi₂ è come shunt sopra le linee di polisilicio. Uno strato sottile di disilicuro di molibdeno viene depositato sopra il gate o l'interconnessione in polisilicio.

Poiché il MoSi₂ è molto più conduttivo del polisilicio sottostante, la maggior parte della corrente elettrica viaggia attraverso lo strato di siliciuro. Ciò riduce drasticamente la resistenza complessiva della linea, diminuendo il ritardo RC e consentendo velocità di segnale più elevate.

Proprietà Chiave del Materiale

Diverse proprietà intrinseche rendono il MoSi₂ ideale per questo scopo:

- Alto Punto di Fusione: Con un punto di fusione di 2030 °C (3686 °F), resiste facilmente alle alte temperature richieste per le fasi successive della produzione di chip.

- Conduttività Elettrica: È elettricamente conduttivo, comportandosi in modo molto simile a un metallo, il che è essenziale per il suo ruolo di shunt a bassa resistenza.

- Stabilità Termica: Rimane stabile e non reagisce in modo indesiderato con altri materiali durante la lavorazione ad alta temperatura.

Il Vantaggio Critico: Passivazione con SiO₂

La proprietà più importante del MoSi₂ in un processo basato sul silicio è il suo comportamento alle alte temperature. Quando esposto a un ambiente ossidante, forma uno strato di passivazione stabile e di alta qualità di biossido di silicio (SiO₂) sulla sua superficie.

Questo è un enorme vantaggio. Il biossido di silicio è l'isolante principale utilizzato nella microelettronica. Poiché il MoSi₂ forma naturalmente lo stesso materiale protettivo, si integra perfettamente nei flussi di fabbricazione standard, prevenendo l'ossidazione e garantendo la compatibilità con altre fasi del processo come la deposizione dielettrica tramite PECVD.

Comprendere i Compromessi e la Fabbricazione

L'introduzione di qualsiasi nuovo materiale in un processo di fabbricazione richiede un'attenta considerazione della sua formazione e delle potenziali sfide.

Come Vengono Formati gli Strati di MoSi₂

Gli strati di disilicuro di molibdeno sono tipicamente creati depositando molibdeno sul polisilicio e quindi riscaldando il wafer. Questo processo termico, o sinterizzazione, fa sì che il molibdeno e il silicio reagiscano e formino il composto siliciuro desiderato.

Si possono utilizzare anche altri metodi come lo spruzzo al plasma, ma questi possono talvolta portare alla formazione di diverse fasi del materiale (come β-MoSi₂) se il raffreddamento è troppo rapido, richiedendo un controllo preciso del processo.

Sfide di Integrazione del Processo

Sebbene altamente compatibile, l'uso dei silicidi aggiunge complessità. Gli ingegneri devono controllare attentamente lo spessore, l'uniformità e la reazione chimica per garantire che lo strato risultante abbia la bassa resistenza desiderata senza creare difetti. La natura auto-passivante del MoSi₂ aiuta a mitigare molti di questi rischi.

Compatibilità con gli Strati Isolanti

La capacità del MoSi₂ di formare una superficie stabile di biossido di silicio lo rende perfettamente compatibile con la successiva deposizione di strati isolanti (dielettrici). Processi come la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) sono utilizzati per depositare nitruro di silicio o altro biossido di silicio per isolare le linee conduttive dalle altre parti del circuito.

Fare la Scelta Giusta per il Tuo Obiettivo

Anche se potresti non essere tu a scegliere questo materiale, comprenderne lo scopo offre una profonda visione della progettazione e delle prestazioni dei chip.

- Se il tuo obiettivo principale è la prestazione del chip: Riconosci che gli strati di siliciuro come il MoSi₂ sono una tecnologia chiave utilizzata per ridurre il ritardo del segnale, consentendo le velocità di clock più elevate osservate nell'elettronica moderna.

- Se il tuo obiettivo principale sono i processi di fabbricazione: Nota che la stabilità alle alte temperature e la natura auto-passivante del MoSi₂ sono le proprietà cruciali che ne consentono l'integrazione in complessi flussi di produzione di silicio.

- Se il tuo obiettivo principale è la scienza dei materiali: Apprezza il MoSi₂ come esempio di materiale ingegnerizzato per risolvere un problema specifico, in questo caso, fornire una conduttività simile a quella dei metalli pur mantenendo la compatibilità con un ecosistema basato sul silicio.

Comprendere queste soluzioni a livello di materiale è fondamentale per afferrare le innovazioni che guidano le prestazioni dei dispositivi elettronici moderni.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Proprietà del Materiale |

|---|---|---|

| Shunt su linee di polisilicio | Riduce il ritardo del segnale, aumenta la velocità | Alta conduttività elettrica |

| Materiale di contatto | Collega gli strati del circuito | Alto punto di fusione (2030°C) |

| Integrazione nella fabbricazione | Compatibilità di processo senza soluzione di continuità | Forma uno strato di passivazione SiO₂ |

Sblocca prestazioni superiori nei tuoi progetti di microelettronica con le soluzioni per forni ad alta temperatura avanzate di KINTEK. Le nostre Forni a Muffola, a Tubo, Rotative, Sotto Vuoto e a Atmosfera, e i Sistemi CVD/PECVD, supportati da una profonda personalizzazione, garantiscono una lavorazione precisa dei materiali per silicidi come il disilicuro di molibdeno. Contattaci oggi stesso per discutere come possiamo migliorare la tua R&S e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi