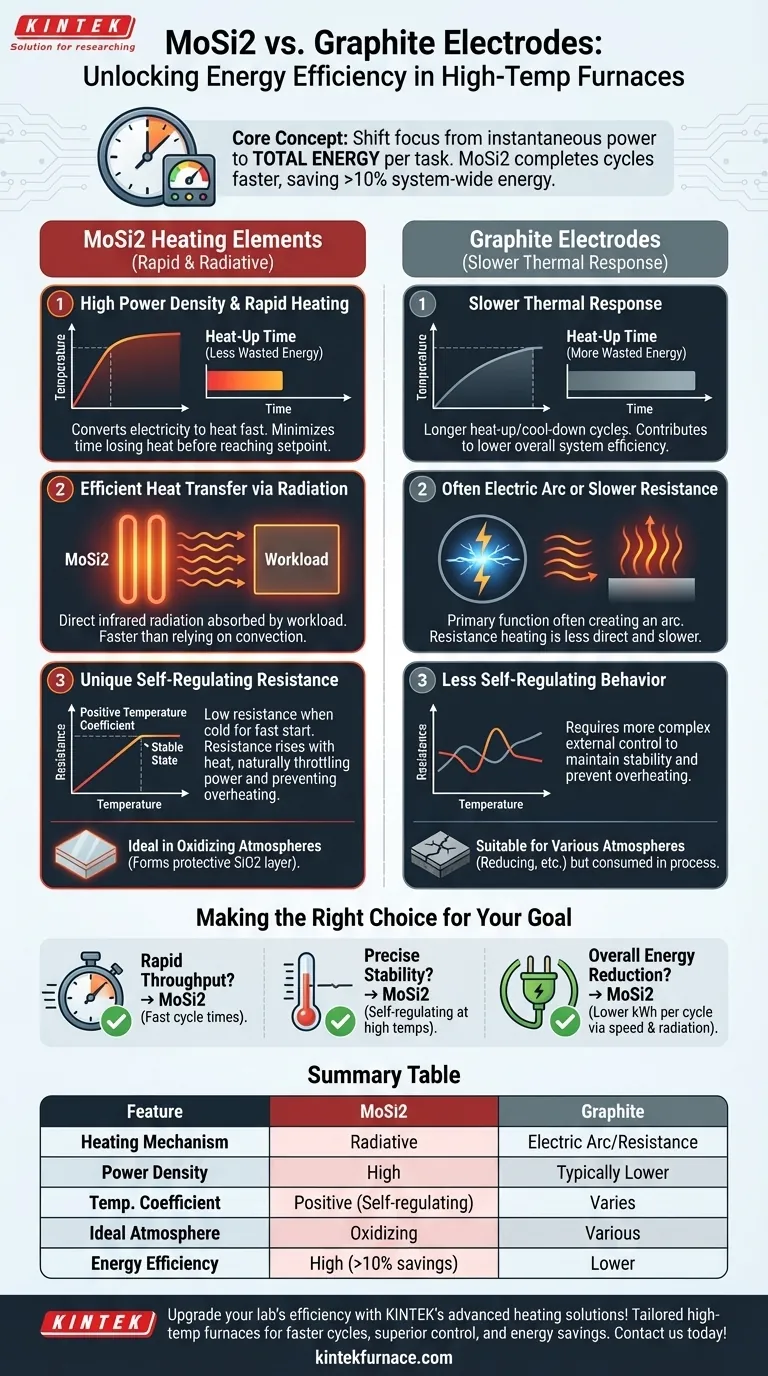

In sostanza, l'efficienza energetica degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) rispetto agli elettrodi in grafite deriva dalla loro capacità di riscaldarsi estremamente rapidamente e di trasferire quel calore direttamente al carico tramite irraggiamento. Questa prestazione rapida riduce al minimo l'energia sprecata durante i cicli di riscaldamento, con conseguente minore consumo energetico complessivo per un processo completato.

La chiave per comprendere l'efficienza del MoSi2 è spostare l'attenzione dal prelievo di potenza istantaneo all'energia totale consumata per attività. L'alta densità di potenza e le proprietà radiative consentono di completare i cicli di riscaldamento più velocemente, portando a un risparmio energetico a livello di sistema superiore al 10% rispetto alle alternative.

I Principi dell'Efficienza del Riscaldamento in MoSi2

Per cogliere appieno il vantaggio, dobbiamo guardare oltre una singola proprietà del materiale ed esaminare come l'elemento funzioni all'interno di un sistema di riscaldamento completo. L'efficienza è il risultato di molteplici fattori sinergici.

Alta Densità di Potenza e Riscaldamento Rapido

Gli elementi in MoSi2 possono gestire carichi elettrici molto elevati, una caratteristica nota come alta densità di potenza.

Ciò consente loro di convertire l'elettricità in calore a una velocità eccezionale, portando la temperatura del forno al punto impostato desiderato molto più velocemente rispetto a molte alternative.

Ridurre il tempo per raggiungere la temperatura taglia direttamente il periodo durante il quale il forno perde calore verso l'ambiente senza svolgere la sua funzione principale. Questa riduzione del "tempo sprecato" è una fonte primaria di risparmio energetico.

Trasferimento di Calore Efficiente Tramite Irraggiamento

Alle loro alte temperature operative, gli elementi in MoSi2 brillano intensamente. La maggior parte della loro energia viene trasferita come radiazione infrarossa.

Il calore radiante viaggia in linea retta e viene assorbito direttamente dai materiali all'interno del forno. Questo metodo è molto più diretto ed efficiente per riscaldare il carico rispetto al fare affidamento esclusivamente su correnti convettive più lente e meno mirate.

Comportamento Unico della Resistenza Elettrica

A differenza di molti materiali, il MoSi2 ha un forte coefficiente di temperatura positivo. Ciò significa che la sua resistenza elettrica aumenta significativamente man mano che diventa più caldo.

Questo comportamento è intrinsecamente autoregolante. Quando è freddo, l'elemento ha una bassa resistenza, consentendogli di assorbire alta potenza per un rapido riscaldamento iniziale. Man mano che si avvicina alla temperatura target, la resistenza crescente limita naturalmente l'assorbimento di potenza, portando a uno stato stabile con minima necessità di un controllo esterno complesso. Ciò previene il surriscaldamento e stabilizza il consumo energetico.

Comprendere i Compromessi e il Contesto

Nessuna singola tecnologia è universalmente superiore. La scelta tra MoSi2 e grafite dipende interamente dall'applicazione, dall'atmosfera e dagli obiettivi operativi.

Ambiente Operativo Ideale del MoSi2

Gli elementi in MoSi2 eccellono in atmosfere ad aria o ossidanti. Ad alte temperature, formano uno strato protettivo e autoriparatore di vetro di quarzo (SiO2) sulla loro superficie, che previene un'ulteriore ossidazione e assicura una lunga durata.

Tuttavia, non sono adatti a tutti gli ambienti. Le atmosfere riducenti possono danneggiare questo strato protettivo, e il materiale stesso è fragile a temperatura ambiente, richiedendo una manipolazione attenta durante l'installazione.

Ruolo e Limitazioni della Grafite

Gli elettrodi in grafite sono elementi fondamentali in applicazioni come i forni ad arco elettrico per la produzione di acciaio, dove vengono consumati come parte del processo. La loro funzione principale è spesso quella di creare un arco elettrico, un meccanismo di riscaldamento fondamentalmente diverso dal riscaldamento resistivo del MoSi2.

Nelle applicazioni di riscaldamento resistivo, la grafite può essere efficace ma ha tipicamente una risposta termica più lenta. Ciò significa cicli di riscaldamento e raffreddamento più lunghi, che contribuiscono a una minore efficienza complessiva del sistema rispetto ai cicli rapidi consentiti dal MoSi2.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto elemento riscaldante richiede l'allineamento dei punti di forza della tecnologia con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la rapida produttività: Il MoSi2 è la scelta superiore grazie alla sua alta densità di potenza, che riduce drasticamente i tempi dei cicli di processo.

- Se il tuo obiettivo principale è una stabilità precisa della temperatura: La resistenza autoregolante del MoSi2 fornisce un'eccellente stabilità termica ad alte temperature con un controllo della potenza semplificato.

- Se il tuo obiettivo principale è la riduzione energetica complessiva: La capacità del MoSi2 di abbreviare le fasi di riscaldamento e trasferire energia in modo efficiente tramite irraggiamento si traduce in un minor consumo di chilowattora per ciclo.

Comprendendo questi principi fondamentali, puoi selezionare una tecnologia di riscaldamento basata non su una singola specifica, ma sul suo impatto totale sulla tua efficienza operativa.

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti in MoSi2 | Elettrodi in Grafite |

|---|---|---|

| Meccanismo di Riscaldamento | Trasferimento di calore radiativo | Spesso arco elettrico o riscaldamento resistivo più lento |

| Densità di Potenza | Alta, che consente un rapido riscaldamento | Generalmente inferiore, che porta a cicli più lenti |

| Coefficiente di Temperatura | Positivo (autoregolante) | Variabile, meno autoregolante |

| Atmosfera Ideale | Ossidante (es. aria) | Adatto a varie, comprese quelle riducenti |

| Efficienza Energetica | Alta, con oltre il 10% di risparmio nell'energia totale per ciclo | Inferiore a causa dei tempi di riscaldamento più lunghi |

| Applicazioni Chiave | Forni ad alta temperatura per rapida produttività e stabilità | Forni ad arco elettrico, produzione di acciaio |

Migliora l'efficienza del tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere cicli di riscaldamento più rapidi, un controllo superiore della temperatura e significativi risparmi energetici. Contattaci oggi per discutere come le nostre soluzioni basate su MoSi2 possono ottimizzare i tuoi processi e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata