Al centro della loro rapida capacità di riscaldamento c'è l'eccellente conduttività elettrica e termica del materiale. Il disiliciuro di molibdeno (MoSi2) è un materiale cermet che permette alla corrente elettrica di attraversarlo con una resistenza molto bassa, convertendo quell'energia in calore con estrema efficienza. Questa proprietà, combinata con la sua unica capacità di resistere a immensi shock termici, gli consente di raggiungere temperature operative di oltre 1700°C in poche ore, non giorni.

Gli elementi in MoSi2 sono progettati per il calore estremo, e il loro riscaldamento rapido è un risultato diretto di questo design. La loro eccezionale conduttività consente rapidi aumenti di temperatura, mentre uno strato protettivo auto-riparante unico assicura che possano sopravvivere allo shock termico e operare efficacemente dove altri materiali fallirebbero.

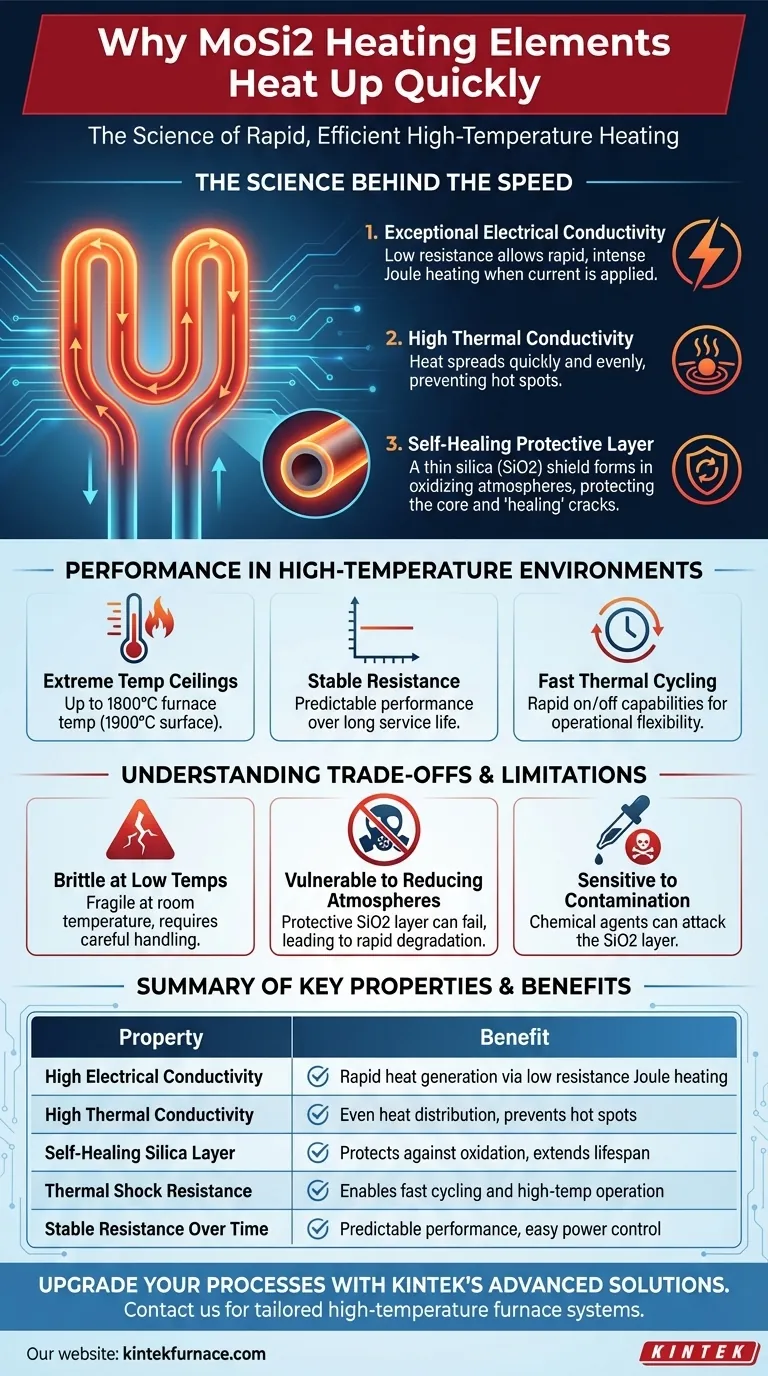

La Scienza Dietro la Velocità

Per capire perché gli elementi in MoSi2 superano molte alternative nel tempo di riscaldamento, dobbiamo esaminare le loro proprietà fondamentali del materiale. È una combinazione di conversione energetica efficiente e robusta protezione ad alta temperatura.

Eccezionale Conduttività Elettrica

Il MoSi2 possiede una conduttività elettrica simile a quella metallica. Quando viene applicata una corrente, il materiale offre poca resistenza, causando una rapida e intensa generazione di calore (riscaldamento Joule).

Questo è fondamentalmente diverso da molti altri elementi riscaldanti che hanno una resistenza maggiore e quindi si riscaldano più lentamente.

Elevata Conduttività Termica

Una volta generato il calore, l'elevata conduttività termica del materiale assicura che si diffonda rapidamente e uniformemente in tutto l'elemento.

Questo previene la formazione di "punti caldi" distruttivi e contribuisce a un profilo di temperatura uniforme all'interno del forno, che è fondamentale per molti processi sensibili.

Lo Strato Protettivo Auto-Riparatore

La vera chiave della sopravvivenza del MoSi2 a temperature estreme è la formazione di un sottile strato protettivo di silice pura (SiO2) sulla sua superficie quando riscaldato in atmosfera ossidante.

Questo strato vetroso è ciò che protegge il materiale centrale dall'ossidazione e dalla degradazione. Se lo strato si incrina o si danneggia, il materiale sottostante è esposto all'ossigeno e "ripara" immediatamente la breccia formando un nuovo strato di SiO2.

Prestazioni in Ambienti ad Alta Temperatura

Il riscaldamento rapido non è solo una caratteristica a sé stante; fa parte di una serie di caratteristiche che rendono il MoSi2 ideale per applicazioni esigenti.

Limiti di Temperatura Estremi

Gli elementi in MoSi2 sono progettati per operare a temperature del forno fino a 1700-1800°C, con la superficie dell'elemento stesso che raggiunge fino a 1900°C.

Questa capacità è essenziale per applicazioni come il trattamento termico dei metalli, la fusione del vetro e la cottura di ceramiche ad alta purezza.

Resistenza Stabile Nel Tempo

A differenza di alcuni elementi che aumentano di resistenza con l'invecchiamento (richiedendo controllori di potenza più complessi), il MoSi2 mantiene una resistenza molto stabile per tutta la sua lunga vita utile.

Ciò porta a prestazioni prevedibili, controllo della potenza semplificato e la capacità di mescolare elementi nuovi e vecchi nello stesso circuito senza problemi.

Consentire Cicli Termici Rapidi

La combinazione di riscaldamento rapido e robusta resistenza agli shock termici consente di ciclare i forni molto più rapidamente rispetto ad altri materiali.

Ciò offre una significativa flessibilità operativa e risparmi energetici per processi che non devono funzionare continuamente.

Comprendere i Compromessi e le Limitazioni

Nessun materiale è perfetto per ogni situazione. Le proprietà che rendono il MoSi2 così efficace creano anche limitazioni specifiche che sono fondamentali da comprendere.

Fragilità a Basse Temperature

Come molti materiali a base ceramica, il MoSi2 è molto fragile e delicato a temperatura ambiente. Richiede un'attenta manipolazione durante l'installazione per evitare fratture.

Una volta raggiunte le alte temperature (sopra circa 1000°C), diventa più duttile e meno suscettibile agli shock meccanici.

Vulnerabilità in Atmosfere Riducenti

Lo strato protettivo di SiO2 è la linfa vitale dell'elemento. In atmosfere riducenti o non ossidanti, questo strato non può formarsi o può essere rimosso chimicamente, un processo noto come spalling.

Senza questo strato protettivo, l'elemento si degraderà e si guasterà molto rapidamente. L'operazione in tali ambienti richiede contromisure specifiche o semplicemente non è raccomandata.

Sensibilità alla Contaminazione

Alcuni contaminanti chimici possono attaccare aggressivamente lo strato di SiO2, anche in un'atmosfera ossidante.

Ad esempio, vernici o coloranti non adeguatamente essiccati sulla zirconia possono rilasciare agenti che causano un guasto prematuro dell'elemento. La meticolosa pulizia e manutenzione del forno sono essenziali.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede un equilibrio tra le esigenze di prestazione e le realtà operative. Il MoSi2 offre prestazioni d'élite, ma con requisiti operativi specifici.

- Se il tuo obiettivo principale è la massima temperatura e il ciclo rapido: Il MoSi2 è una scelta eccellente, offrendo alcune delle temperature operative più elevate e i tempi di riscaldamento più rapidi disponibili.

- Se stai operando in un'atmosfera riducente o chimicamente reattiva: Devi esercitare estrema cautela, poiché gli elementi in MoSi2 si degraderanno rapidamente senza il loro strato protettivo di silice.

- Se la tua priorità è il controllo del processo e la longevità ad alte temperature: La resistenza stabile e le proprietà auto-riparanti del MoSi2 lo rendono un investimento superiore a lungo termine per applicazioni compatibili.

Comprendendo sia i potenti vantaggi che le limitazioni specifiche del MoSi2, puoi selezionare con sicurezza l'elemento riscaldante giusto per il tuo processo ad alta temperatura.

Tabella Riepilogativa:

| Proprietà | Beneficio |

|---|---|

| Elevata Conduttività Elettrica | Generazione rapida di calore tramite riscaldamento Joule a bassa resistenza |

| Elevata Conduttività Termica | Distribuzione uniforme del calore, previene i punti caldi |

| Strato di Silice Auto-Riparatore | Protegge dall'ossidazione, prolunga la durata |

| Resistenza agli Shock Termici | Consente cicli rapidi e funzionamento ad alta temperatura |

| Resistenza Stabile Nel Tempo | Prestazioni prevedibili, facile controllo della potenza |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo efficienza, affidabilità e prestazioni superiori. Contattaci oggi per discutere come i nostri elementi riscaldanti in MoSi2 e altre innovazioni possono ottimizzare le tue operazioni!

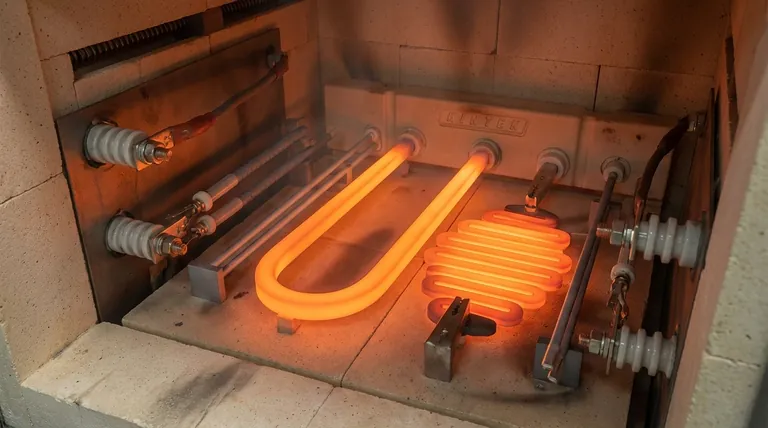

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature