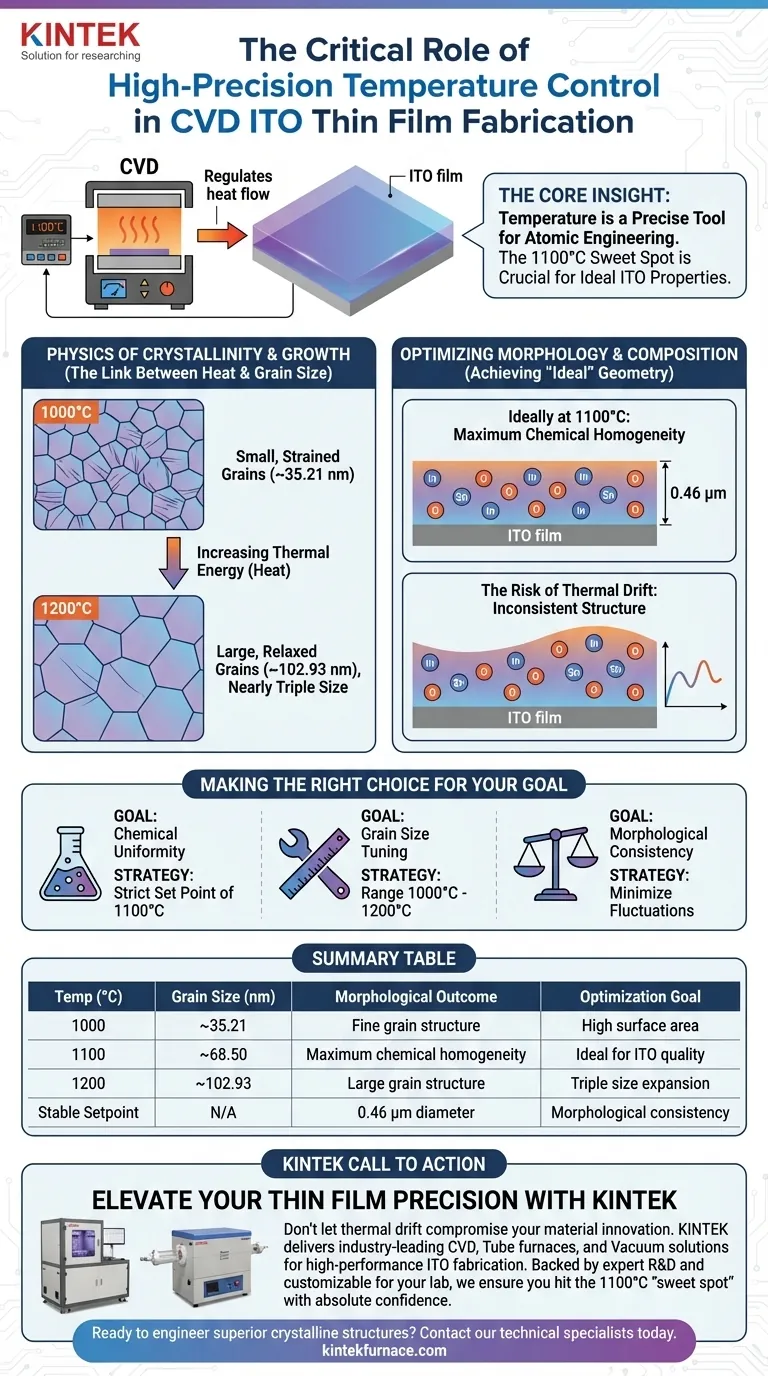

Il controllo della temperatura ad alta precisione è la variabile definitiva per determinare la qualità strutturale dei film sottili di Ossido di Indio-Stagno (ITO) durante la Deposizione Chimica da Vapore (CVD).

Poiché la temperatura di deposizione detta direttamente l'energia disponibile per la disposizione atomica, essa governa proprietà critiche come la dimensione dei grani, la deformazione reticolare e l'uniformità chimica. Senza una regolazione rigorosa, lievi deviazioni termiche si traducono in una morfologia del film inconsistente, compromettendo le prestazioni finali del materiale.

L'intuizione fondamentale La temperatura nella CVD non è semplicemente una condizione ambientale; è uno strumento preciso per ingegnerizzare la microstruttura. Per i film di ITO, aderire a una specifica temperatura ottimale, tipicamente 1100°C, è l'unico modo per ottenere simultaneamente un'uniformità di diametro ideale, un'omogeneità chimica massima e la dimensione dei grani desiderata.

La Fisica della Cristallinità e della Crescita

Il legame tra calore e dimensione dei grani

Nel processo CVD, l'energia termica guida la nucleazione e la crescita dei grani cristallini.

I dati indicano una correlazione sensibile tra temperatura e magnitudine dei grani. Aumentare la temperatura di processo da 1000°C a 1200°C può quasi triplicare le dimensioni dei grani, espandendole da circa 35,21 nm a 102,93 nm.

Gestire la deformazione reticolare

Questa crescita non è solo estetica; riflette lo stress interno del materiale.

Una regolazione termica precisa consente al reticolo di rilassarsi e formare una struttura più perfetta. Controllando il calore, si gestisce efficacemente la deformazione reticolare, garantendo che la struttura cristallina sia stabile piuttosto che caotica o difettosa.

Ottimizzare morfologia e composizione

Ottenere la geometria "ideale"

Oltre alla semplice dimensione dei grani, la morfologia complessiva del film dipende dalla stabilità termica.

L'obiettivo è spesso creare una struttura uniforme, come un diametro costante di 0,46 micrometri. Controller ad alta precisione assicurano che il forno mantenga le condizioni esatte necessarie affinché questa geometria specifica si formi su tutto il substrato.

Il punto ottimale a 1100°C

Mentre temperature più elevate generalmente aumentano la dimensione dei grani, esiste un punto ottimale per la composizione chimica.

La ricerca identifica i 1100°C come soglia critica per la fabbricazione di ITO. A questa temperatura specifica, il materiale raggiunge la sua massima uniformità di composizione chimica. Deviare da questo punto di riferimento rischia di introdurre eterogeneità strutturale.

Comprendere i compromessi

Temperatura vs altre variabili

Mentre la temperatura è fondamentale per la cristallinità, non può risolvere problemi causati da un controllo inadeguato del vuoto o della pressione.

La CVD si basa sulla miscelazione in fase gassosa dei reagenti per garantirne la purezza. Anche con un controllo perfetto della temperatura, se la pressione di fondo non viene mantenuta (ad esempio, rimuovendo impurità tramite alto vuoto prima della deposizione), la purezza del film ne risentirà.

Il rischio di deriva termica

Controller imprecisi portano alla deriva termica, fluttuazioni graduali della temperatura nel tempo.

Poiché la finestra per le proprietà ottimali dell'ITO è specifica (centrata sui 1100°C), la deriva può portare a un gradiente di proprietà attraverso il film. Una sezione potrebbe avere grani grandi e rilassati (103 nm), mentre un'altra conserva grani più piccoli e deformati (35 nm), con conseguenti prestazioni imprevedibili del dispositivo.

Fare la scelta giusta per il tuo obiettivo

Per sfruttare efficacemente il controllo della temperatura nel tuo processo di fabbricazione di ITO, allinea la tua strategia termica con i tuoi specifici requisiti del materiale:

- Se il tuo obiettivo principale è l'uniformità chimica: Calibra i tuoi controller per mantenere un rigoroso setpoint di 1100°C per massimizzare l'omogeneità compositiva.

- Se il tuo obiettivo principale è la regolazione della dimensione dei grani: Utilizza l'intervallo 1000°C - 1200°C per regolare dinamicamente la dimensione dei grani tra circa 35 nm e 103 nm in base alle esigenze di conduttività o trasparenza della tua applicazione.

- Se il tuo obiettivo principale è la coerenza morfologica: Assicurati che il tuo sistema di riscaldamento minimizzi le fluttuazioni per ottenere diametri strutturali uniformi, come l'ideale 0,46 micrometri.

La precisione nel controllo della temperatura trasforma la CVD da un semplice processo di rivestimento a un metodo di ingegneria atomica esatta.

Tabella riassuntiva:

| Temperatura (°C) | Dimensione dei grani (nm) | Risultato morfologico | Obiettivo di ottimizzazione |

|---|---|---|---|

| 1000 | ~35,21 | Struttura a grani fini | Elevata area superficiale |

| 1100 | ~68,50 | Massima omogeneità chimica | Ideale per la qualità ITO |

| 1200 | ~102,93 | Struttura a grani grossi | Tripla espansione dimensionale |

| Setpoint stabile | N/A | Diametro 0,46 μm | Coerenza morfologica |

Eleva la precisione dei tuoi film sottili con KINTEK

Non lasciare che la deriva termica comprometta l'innovazione dei tuoi materiali. KINTEK fornisce sistemi CVD, forni a tubo e soluzioni per il vuoto leader del settore, progettati per fornire la rigorosa stabilità termica richiesta per la fabbricazione di ITO ad alte prestazioni.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche, assicurando che tu raggiunga il "punto ottimale" di 1100°C con assoluta sicurezza ogni volta.

Pronto a ingegnerizzare strutture cristalline superiori?

Contatta oggi stesso i nostri specialisti tecnici per trovare la soluzione termica perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali ruoli svolgono la temperatura e la pressione nella CVD? Padroneggiare la qualità del film e il controllo della deposizione

- Quali sono alcune comuni applicazioni del CVD? Scoprite soluzioni di rivestimento versatili per la vostra industria

- Quali funzionalità di controllo avanzate sono disponibili nei forni CVD? Sbloccare Precisione e Riproducibilità

- Perché gli ambienti ad alta temperatura e alta pressione sono importanti nei forni CVD? Sblocca la precisione nella sintesi dei materiali

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Che cos'è la deposizione chimica da vapore (CVD) e il suo ruolo nella produzione di elettronica? Sblocca la precisione nella fabbricazione di semiconduttori

- Quali sono gli usi comuni dei film di alluminio nei dispositivi a semiconduttore? Scopri le applicazioni e i benefici chiave