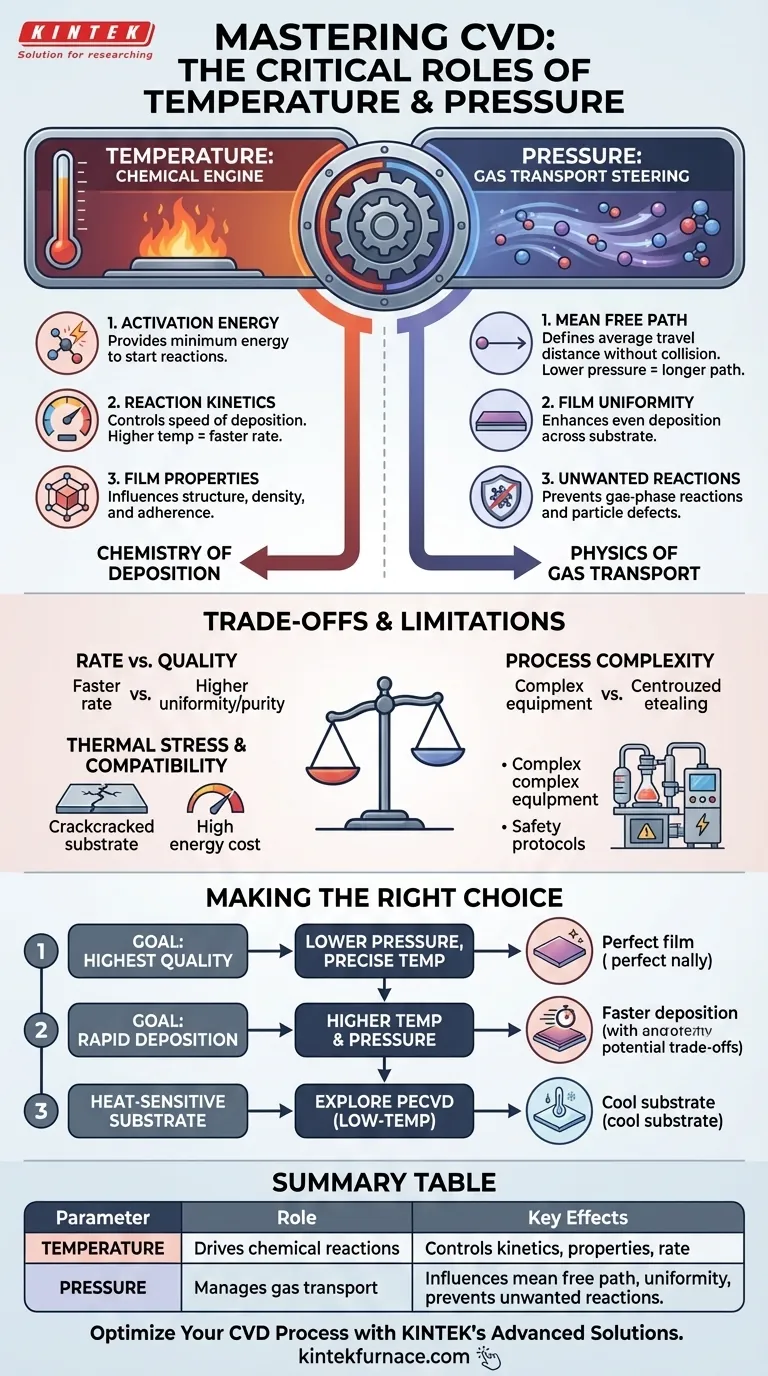

Nella deposizione chimica da vapore (CVD), la temperatura e la pressione sono i due controlli principali che regolano l'intero processo. La temperatura fornisce l'energia fondamentale richiesta per guidare le reazioni chimiche che creano il film, mentre la pressione detta l'ambiente fisico, controllando il modo in cui i gas reagenti viaggiano e si depositano sul substrato. Trovare il giusto equilibrio è la chiave per una deposizione di successo.

Nella sua essenza, la relazione è semplice: la temperatura governa la chimica della deposizione e la pressione governa la fisica del trasporto dei gas. Padroneggiare la CVD richiede la comprensione di come manipolare questa interazione per ottenere il risultato desiderato, che si tratti della qualità del film, della velocità di deposizione o dell'efficienza dei costi.

Il Ruolo della Temperatura: Guidare la Reazione Chimica

La temperatura è il motore del processo CVD. Senza sufficiente energia termica, i gas precursori non reagiranno e non si depositerà alcun film.

Fornire Energia di Attivazione

Ogni reazione chimica richiede una quantità minima di energia per iniziare, nota come energia di attivazione. Nella CVD, la camera riscaldata fornisce questa energia, causando la decomposizione (decomposizione) dei gas precursori o la loro reazione reciproca.

Questo è il passaggio fondamentale che trasforma i gas volatili nel materiale solido che forma il rivestimento.

Dettare la Cinetica di Reazione

La temperatura specifica controlla direttamente la cinetica di reazione, ovvero la velocità con cui avviene la reazione di deposizione. Temperature più elevate generalmente portano a velocità di reazione più rapide e, di conseguenza, a un accumulo più veloce del film.

Il controllo preciso della temperatura è quindi essenziale per ottenere un tasso di deposizione prevedibile e ripetibile.

Influenzare le Proprietà Finali del Film

La temperatura non influenza solo la velocità; influisce profondamente sulle proprietà del materiale del film finale. Ciò include la sua struttura cristallina, la densità e l'adesione al substrato.

Una temperatura errata può comportare una scarsa qualità del film, stress interni o addirittura la deposizione di un materiale completamente diverso da quello previsto.

Il Ruolo della Pressione: Controllare l'Ambiente di Deposizione

Se la temperatura è il motore, la pressione è lo sterzo. Gestisce il comportamento delle molecole di gas all'interno della camera di reazione, assicurando che arrivino alla superficie del substrato in modo controllato.

Definire il Cammino Libero Medio

La pressione influenza direttamente il cammino libero medio, ovvero la distanza media che una molecola di gas può percorrere prima di collidere con un'altra molecola.

Pressioni più basse, che si avvicinano spesso al vuoto, aumentano il cammino libero medio. Ciò significa che è più probabile che le molecole reagenti viaggino direttamente verso la superficie del substrato senza collidere con altre molecole in fase gassosa.

Migliorare l'Uniformità del Film

Un cammino libero medio più lungo è fondamentale per ottenere un film uniforme. Quando le molecole viaggiano senza impedimenti, possono depositarsi uniformemente su tutta la superficie del substrato.

A pressioni più elevate, si verificano più collisioni in fase gassosa, il che può portare gli elementi reagenti ad aggregarsi o a depositarsi in modo non uniforme, degradando la qualità del film.

Prevenire Reazioni Gassose Indesiderate

Riducendo la frequenza delle collisioni molecolari, una pressione più bassa aiuta a prevenire che reazioni indesiderate si verifichino in fase gassosa sopra il substrato.

Queste reazioni in fase gassosa possono creare particelle che "piovono" sulla superficie, creando difetti e impurità nel film. Controllare la pressione riduce al minimo questo effetto, portando a un rivestimento più puro e di qualità superiore.

Comprendere i Compromessi e i Limiti

Ottimizzare la temperatura e la pressione non è un semplice compito di girare manopole; è un attento atto di bilanciamento pieno di compromessi critici.

Il Conflitto Centrale: Velocità vs. Qualità

Il compromesso più comune nella CVD è tra velocità di deposizione e qualità del film. Sebbene temperature e pressioni più elevate possano aumentare la velocità di deposizione, spesso lo fanno a scapito dell'uniformità e della purezza.

Al contrario, le condizioni che producono i film della massima qualità—pressione più bassa e temperature meticolosamente controllate—spesso comportano processi di deposizione più lenti e quindi più costosi.

Compatibilità del Substrato e Stress Termico

Le alte temperature richieste per molti processi CVD (spesso superiori a 1000°C) limitano severamente i tipi di materiali che possono essere utilizzati come substrati. Molti polimeri e persino alcuni metalli non possono resistere a tale calore.

Inoltre, queste alte temperature sono una fonte significativa di usura delle attrezzature e di alti costi energetici, aumentando la spesa complessiva del processo.

Complessità del Processo e Sicurezza

La CVD è un processo intrinsecamente complesso. Richiede attrezzature sofisticate per un controllo preciso della temperatura e della pressione e comporta l'uso di gas precursori che sono spesso pericolosi, tossici o infiammabili.

Questa complessità aumenta sia l'investimento iniziale in attrezzature sia i costi operativi correnti associati ai protocolli di sicurezza e alla manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri CVD ottimali sono definiti dal tuo obiettivo primario. Usa questi principi come guida.

- Se la tua attenzione principale è la massima qualità e uniformità del film: Dai priorità a pressioni più basse per massimizzare il cammino libero medio e utilizza un controllo preciso e stabile della temperatura per garantire una cinetica di reazione costante.

- Se la tua attenzione principale è una rapida velocità di deposizione: Potrebbe essere necessario operare a temperature e pressioni più elevate, ma preparati ad analizzare e accettare una potenziale riduzione dell'uniformità e della purezza del film.

- Se la tua attenzione principale è la compatibilità con un substrato sensibile al calore: La CVD standard ad alta temperatura è probabilmente inadatta; devi esplorare alternative a bassa temperatura come la CVD assistita da plasma (PECVD).

In definitiva, padroneggiare i ruoli di temperatura e pressione trasforma la CVD da una procedura complessa in uno strumento di produzione potente e preciso.

Tabella Riassuntiva:

| Parametro | Ruolo nella CVD | Effetti Chiave |

|---|---|---|

| Temperatura | Guida le reazioni chimiche | Controlla la cinetica di reazione, le proprietà del film e la velocità di deposizione |

| Pressione | Gestisce il trasporto dei gas | Influenza il cammino libero medio, l'uniformità e previene le reazioni in fase gassosa |

Ottimizza il Tuo Processo CVD con le Soluzioni Avanzate di KINTEK

Stai lottando per bilanciare temperatura e pressione per una qualità del film superiore o velocità di deposizione più rapide? In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di una maggiore uniformità del film, di una deposizione rapida o di compatibilità con substrati sensibili al calore, le nostre soluzioni su misura offrono prestazioni affidabili ed efficienza dei costi.

Contattaci oggi tramite il nostro modulo di contatto per discutere come possiamo aiutarti a padroneggiare la CVD per i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali opzioni di personalizzazione sono disponibili per i forni tubolari CVD? Personalizzate il vostro sistema per una sintesi di materiali superiore

- Come vengono lavorati i film di nitruro di boro esagonale (h-BN) utilizzando i forni tubolari CVD?

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica