Storicamente, l'uso più comune e fondamentale dei film di alluminio nei dispositivi a semiconduttore è quello di creare le interconnessioni elettriche, o "cablaggio", che collegano i milioni o miliardi di transistor su un chip. Questi sottili percorsi metallici sono responsabili della distribuzione dell'energia e della trasmissione dei segnali dati, formando il sistema circolatorio fondamentale del circuito integrato.

Sebbene un tempo fosse la scelta predefinita per tutto il cablaggio on-chip, il ruolo dell'alluminio si è evoluto. La sua storia rivela un compromesso ingegneristico fondamentale tra la semplicità di produzione e i limiti fisici dei materiali a livello nanometrico.

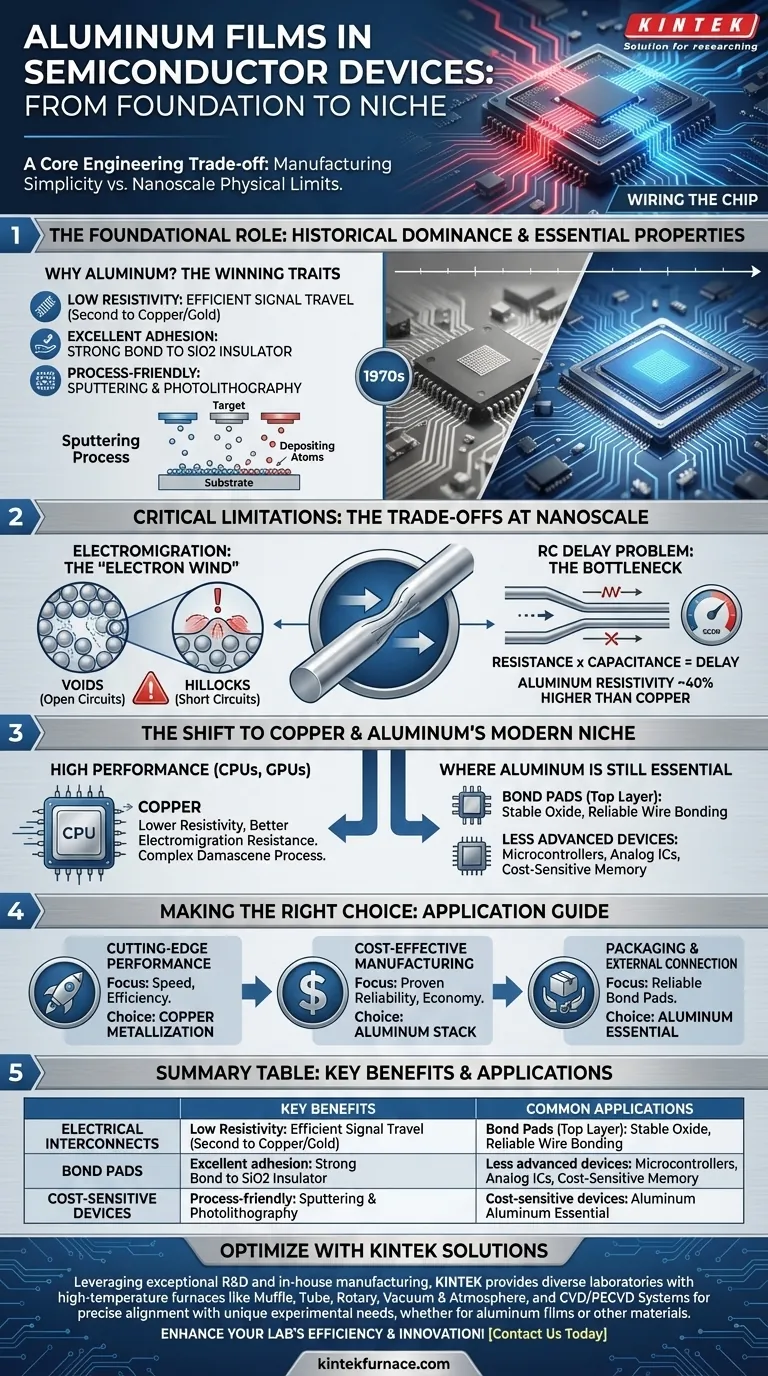

Il ruolo fondamentale dell'alluminio come interconnessione

Per decenni, l'alluminio è stato il materiale indiscusso per la metallizzazione nella fabbricazione di semiconduttori. Questo non è stato un caso; possiede una combinazione unica di proprietà che lo rendevano quasi perfetto per il compito nelle prime epoche della produzione di chip.

Perché l'alluminio? Le proprietà essenziali

L'alluminio offre una bassa resistività elettrica, seconda solo a metalli più complessi come il rame e l'oro. Ciò garantisce che i segnali elettrici possano viaggiare attraverso il cablaggio del chip con perdite e ritardi minimi.

Fondamentale, dimostra anche un'eccellente adesione al diossido di silicio (SiO2), che è il materiale isolante primario utilizzato per separare i diversi strati di cablaggio. Questo forte legame impedisce che gli strati metallici si stacchino o si delaminino durante la produzione o il funzionamento.

Un materiale facile da lavorare

La fabbricazione di circuiti con alluminio è un processo relativamente semplice e ben compreso. Può essere facilmente depositato in film sottili e uniformi utilizzando una tecnica chiamata sputtering.

Una volta depositati, questi film possono essere modellati con precisione in fili utilizzando la fotolitografia e l'incisione a secco, consentendo la creazione di layout di circuiti incredibilmente complessi.

Comprendere i compromessi: limitazioni critiche

Man mano che i transistor si rimpicciolivano e le velocità di clock aumentavano, le limitazioni fisiche intrinseche dell'alluminio sono diventate ostacoli critici per ulteriori miglioramenti delle prestazioni, portando a significative sfide di affidabilità.

Il fallimento primario: l'elettromigrazione

La debolezza più significativa dell'alluminio è la sua suscettibilità all'elettromigrazione. Alle alte densità di corrente trovate nei chip moderni, il flusso di elettroni può spingere fisicamente gli atomi di alluminio lungo il filo.

Questo "vento elettronico" crea gradualmente vuoti (gap) in alcune aree e rilievi (accumuli) in altre. Un vuoto abbastanza grande causerà un circuito aperto, mentre un rilievo può creare un cortocircuito con un filo adiacente, entrambi con conseguente guasto del chip.

Il problema del ritardo RC

Man mano che le interconnessioni diventano più sottili e più densamente impacchettate, la loro resistenza (R) e la capacità (C) tra di esse aumentano. Il prodotto di questi due valori, il ritardo RC, determina la velocità con cui un segnale può viaggiare.

La resistività dell'alluminio, sebbene bassa, è circa il 40% superiore a quella del rame. Questa maggiore resistenza è diventata un collo di bottiglia primario, limitando la velocità massima alla quale un chip poteva operare.

Il passaggio al rame e la nicchia moderna dell'alluminio

Queste limitazioni hanno costretto l'industria a passare al rame per le interconnessioni ad alte prestazioni, un importante cambiamento tecnologico iniziato alla fine degli anni '90.

L'ascesa del rame nell'alta performance

Il rame ha una resistività inferiore e una resistenza significativamente migliore all'elettromigrazione. Tuttavia, è molto più difficile da lavorare e richiede strati barriera per impedire che si diffonda nel silicio e lo contamini. Ciò ha portato allo sviluppo del complesso processo Damasceno.

Dove l'alluminio è ancora essenziale

Nonostante il passaggio al rame per gli strati più sottili di cablaggio in CPU e GPU, l'alluminio non è scomparso. Rimane il materiale di scelta in diverse aree chiave.

Il suo uso moderno più prominente è per gli strati metallici spessi di livello superiore e i pad di bonding. Questi sono i punti di connessione dove il chip è fisicamente cablato al package. L'alluminio forma uno strato di ossido stabile e auto-passivante ideale per un bonding a filo affidabile. È anche ancora ampiamente utilizzato in dispositivi meno avanzati o più sensibili ai costi come microcontrollori, IC analogici e alcuni dispositivi a semiconduttore di memoria e potenza.

Fare la scelta giusta per la tua applicazione

La scelta tra alluminio e rame è dettata interamente dai requisiti di prestazione, dai vincoli di costo e dalla funzione specifica all'interno del dispositivo.

- Se il tuo obiettivo principale sono le prestazioni all'avanguardia (CPU, GPU): La metallizzazione in rame è lo standard non negoziabile per le interconnessioni critiche per le prestazioni grazie alla sua conduttività superiore.

- Se il tuo obiettivo principale è la produzione economica per chip meno esigenti (microcontrollori, analogici): L'alluminio rimane una scelta collaudata, affidabile ed economica per l'intero stack di interconnessione.

- Se il tuo obiettivo principale è il packaging e la connessione esterna: L'alluminio è il materiale essenziale per i pad di bonding di livello superiore su quasi tutti i tipi di chip per garantire una connessione affidabile con il mondo esterno.

Comprendere il ruolo storico e la nicchia moderna dell'alluminio fornisce una chiara prospettiva sui compromessi della scienza dei materiali che continuano a guidare l'innovazione dei semiconduttori.

Tabella riassuntiva:

| Caso d'uso | Vantaggi chiave | Applicazioni comuni |

|---|---|---|

| Interconnessioni elettriche | Bassa resistività, eccellente adesione al SiO2, facile da lavorare | Chip precoci, microcontrollori, IC analogici |

| Pad di bonding | Strato di ossido stabile, affidabile per il bonding a filo | Connessioni di livello superiore in quasi tutti i tipi di chip |

| Dispositivi sensibili ai costi | Economico, affidabilità comprovata | IC meno avanzati, semiconduttori di potenza |

Ottimizza i tuoi processi a semiconduttore con le avanzate soluzioni per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubo, Rotativi, Sotto Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per lo sviluppo di film di alluminio che di altri materiali. Contattaci oggi per migliorare l'efficienza e l'innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate