In sintesi, la Deposizione Chimica da Vapore (CVD) è un processo di produzione altamente controllato in cui gas reattivi vengono utilizzati per far crescere un film solido e ultrasottile di materiale su una superficie, o substrato. Nella produzione di elettronica, questo non è solo un processo importante; è il metodo fondamentale utilizzato per costruire gli strati microscopici che formano i mattoni di praticamente tutti i moderni dispositivi a semiconduttore, inclusi transistor e circuiti integrati.

La sfida principale nell'elettronica moderna è la creazione di strati di materiale incredibilmente sottili e perfettamente uniformi su scala nanometrica. La CVD risolve questo problema utilizzando reazioni chimiche controllate in fase gassosa, permettendo agli ingegneri di "far crescere" questi film precisi con controllo a livello atomico su un substrato come un wafer di silicio.

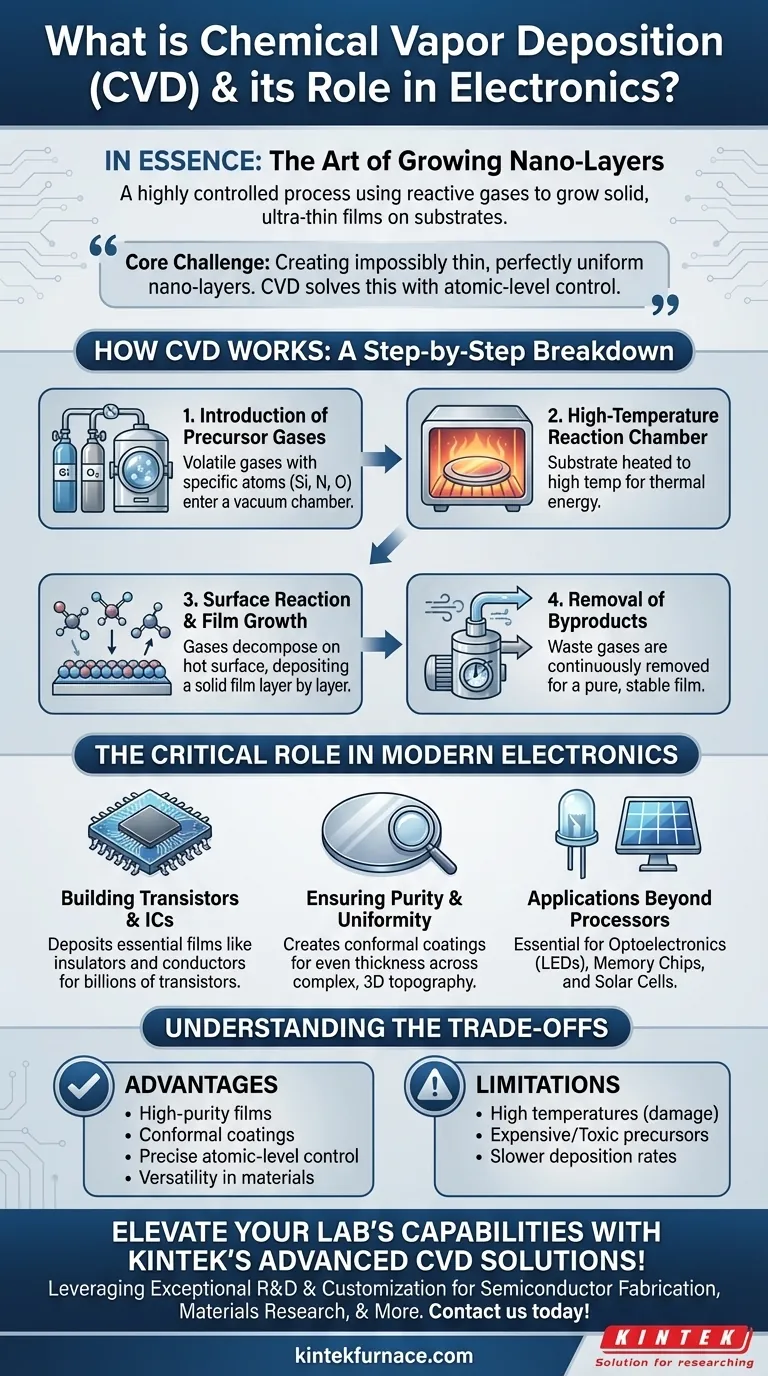

Come funziona la deposizione chimica da vapore: una ripartizione passo-passo

Per capire perché la CVD è così critica, devi prima comprenderne il meccanismo. Il processo è una sequenza di eventi attentamente orchestrata all'interno di una camera di reazione altamente controllata.

Introduzione di gas precursori

Il processo inizia introducendo uno o più gas volatili, noti come precursori, in una camera a vuoto. Questi gas contengono gli atomi specifici (es. silicio, azoto, ossigeno) necessari per formare il film solido desiderato.

La camera di reazione ad alta temperatura

Il substrato, tipicamente un wafer di silicio, viene riscaldato a una temperatura precisa e spesso molto elevata all'interno della camera. Questo calore fornisce l'energia termica necessaria per avviare una reazione chimica.

Reazione superficiale e crescita del film

Quando le molecole del gas precursore entrano in contatto con il substrato caldo, si decompongono e reagiscono. Questa reazione chimica si traduce nella formazione di un materiale solido che si deposita direttamente sulla superficie del substrato, costruendo lo strato del film strato per strato.

Rimozione dei sottoprodotti

Le reazioni chimiche producono anche sottoprodotti gassosi, che non fanno parte del film finale. Questi gas di scarto vengono continuamente rimossi dalla camera dal sistema a vuoto, lasciando un film sottile puro e stabile.

Il ruolo critico della CVD nell'elettronica moderna

La CVD non è solo una delle tante tecniche; è una pietra miliare dell'industria dei semiconduttori. La sua capacità di creare film ad alta purezza e uniformi è direttamente responsabile delle prestazioni e della miniaturizzazione dell'elettronica moderna.

Costruzione di transistor e circuiti integrati

Un transistor moderno ha più strati, inclusi gate conduttivi, strati dielettrici isolanti e canali semiconduttori. La CVD viene utilizzata per depositare molti di questi film essenziali, come il biossido di silicio (un isolante) o il silicio policristallino (un conduttore), con la precisione richiesta per un dispositivo contenente miliardi di transistor.

Garanzia di purezza e uniformità

Le prestazioni di un microchip sono estremamente sensibili alle impurità o alle variazioni nello spessore dello strato. La CVD eccelle nella produzione di rivestimenti conformi, il che significa che lo spessore del film è perfettamente uniforme su tutta la complessa topografia tridimensionale di un wafer. Questo assicura che ogni singolo transistor funzioni in modo affidabile.

Applicazioni oltre i processori

L'utilità della CVD si estende oltre le sole CPU. È essenziale per la produzione di optoelettronica (come i LED), chip di memoria e gli ossidi conduttivi trasparenti utilizzati nelle celle solari stampabili e nei pannelli di visualizzazione.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. In qualità di consulente tecnico, è fondamentale riconoscere le sue realtà operative e i suoi limiti.

La necessità di alte temperature

I processi CVD tradizionali richiedono temperature molto elevate, che a volte possono danneggiare o alterare strati precedentemente depositati su un chip complesso. Ciò ha portato allo sviluppo di varianti come la CVD potenziata al plasma (PECVD), che può operare a temperature più basse.

Costi e sicurezza dei materiali precursori

I gas precursori specializzati utilizzati nella CVD possono essere costosi, tossici o piroforici (si accendono a contatto con l'aria). La manipolazione di questi materiali richiede un investimento significativo in infrastrutture e protocolli di sicurezza, aumentando il costo complessivo della fabbricazione.

Velocità di deposizione vs. qualità

La CVD è rinomata per la qualità, non per la velocità. Il processo di crescita di un film atomo per atomo può essere più lento rispetto ai metodi di deposizione fisica. Per applicazioni in cui la purezza e l'uniformità finali sono meno critiche, possono essere scelti altri metodi per aumentare la produttività.

Fare la scelta giusta per il tuo obiettivo

Comprendere i principi della CVD ti consente di apprezzarne il ruolo in diversi contesti.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori ad alte prestazioni: la CVD è imprescindibile per la creazione dei film dielettrici e conduttivi ultra-puri e uniformi richiesti per gli strati critici dei transistor moderni.

- Se il tuo obiettivo principale è lo sviluppo di nuovi materiali: la CVD offre un controllo ineguagliabile sulla composizione e la struttura del film, rendendola il processo ideale per la ricerca e sviluppo in aree come rivestimenti avanzati, accumulo di energia o catalisi.

- Se il tuo obiettivo principale è l'ottimizzazione dei costi di produzione: devi valutare l'elevata qualità della CVD rispetto ai suoi costi operativi (energia, gas precursori) e considerare metodi di deposizione alternativi per strati meno critici dove la velocità è una priorità.

In definitiva, comprendere la Deposizione Chimica da Vapore significa comprendere il processo di costruzione fondamentale dietro l'intero mondo digitale.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Panoramica del processo | Utilizza gas reattivi per far crescere film sottili solidi su substrati tramite reazioni chimiche controllate in una camera a vuoto. |

| Passi chiave | 1. Introdurre i gas precursori 2. Riscaldare il substrato 3. Reazione superficiale e crescita del film 4. Rimuovere i sottoprodotti |

| Ruolo nell'elettronica | Essenziale per la costruzione di transistor, circuiti integrati, LED e chip di memoria; garantisce purezza e uniformità su scala nanometrica. |

| Vantaggi | Film ad alta purezza, rivestimenti conformi, controllo preciso a livello atomico, versatilità nei materiali. |

| Limitazioni | Alte temperature, precursori costosi/tossici, velocità di deposizione più lente rispetto ad altri metodi. |

| Applicazioni | Semiconduttori, optoelettronica, celle solari, R&S per rivestimenti avanzati e accumulo di energia. |

Migliora le capacità del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, Muffole, Tubolari, Rotativi, Sotto Vuoto e ad Atmosfera Controllata. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche nella fabbricazione di semiconduttori, nella ricerca sui materiali e oltre. Contattaci oggi per discutere come le nostre soluzioni su misura possono far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili