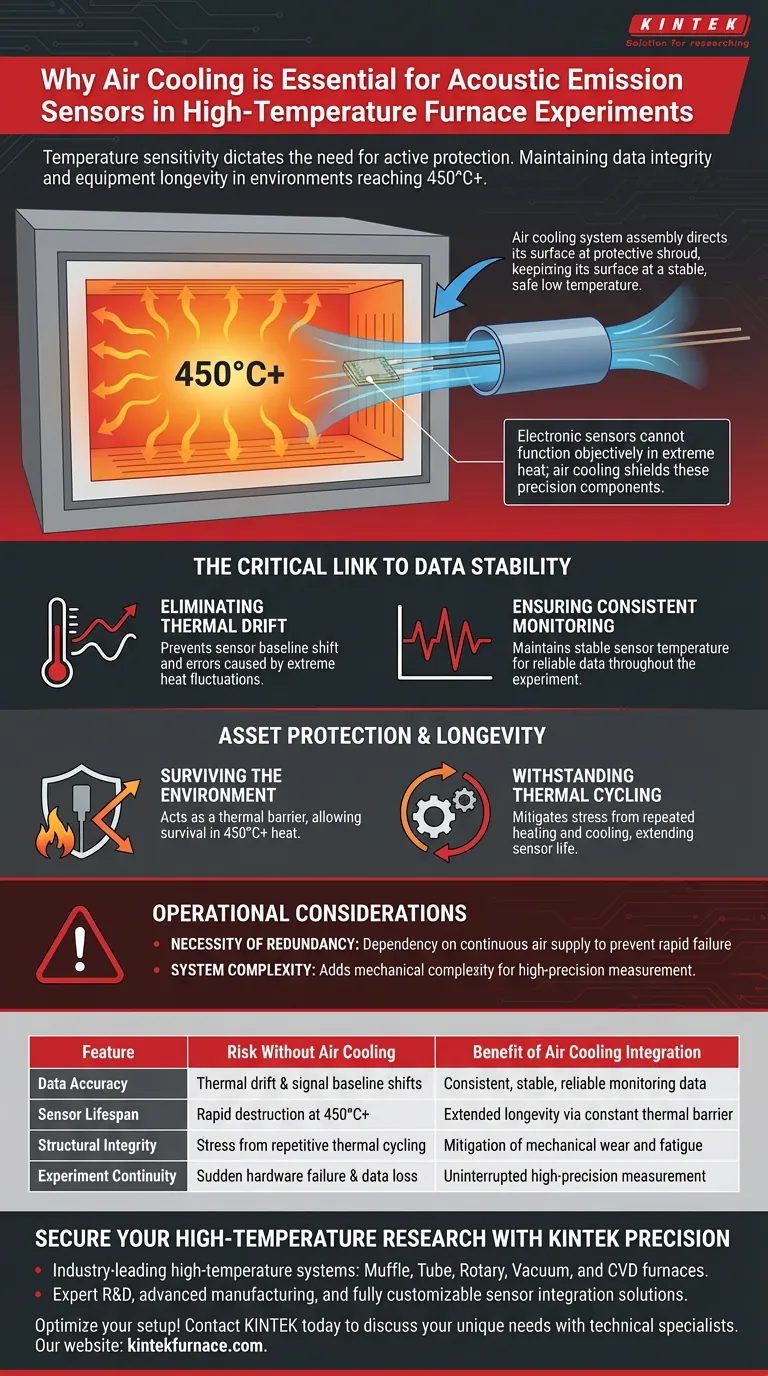

La sensibilità alla temperatura detta la necessità di una protezione attiva. Gli esperimenti in forni ad alta temperatura raggiungono spesso temperature interne di 450°C o superiori, un ambiente intrinsecamente ostile all'elettronica di precisione. Un sistema di raffreddamento ad aria integrato è essenziale per mantenere i sensori di emissione acustica e le celle di carico all'interno di un intervallo di bassa temperatura sicuro, prevenendo guasti hardware e garantendo la validità dei dati di monitoraggio.

I sensori elettronici non possono funzionare in modo obiettivo in condizioni di calore estremo; il raffreddamento ad aria protegge questi componenti di precisione per garantire che i dati raccolti riflettano l'esperimento, non il degrado termico della tua attrezzatura.

Il collegamento critico alla stabilità dei dati

Eliminare la deriva termica

I sensori di emissione acustica e le celle di carico sono altamente sensibili alle variazioni di temperatura. Senza regolazione, il calore estremo provoca uno spostamento della linea di base del sensore, introducendo errori noti come deriva termica.

Garantire un monitoraggio coerente

Il raffreddamento ad aria mantiene i sensori a una temperatura bassa e stabile indipendentemente dal calore interno del forno. Questa stabilità garantisce che i dati di monitoraggio rimangano coerenti e affidabili durante l'intero esperimento.

Protezione degli asset e longevità

Sopravvivere all'ambiente

Gli interni dei forni che superano i 450°C distruggeranno rapidamente i componenti elettronici standard. Il sistema di raffreddamento funge da barriera termica, consentendo ai delicati sensori di sopravvivere fisicamente in prossimità di queste alte temperature.

Resistere al ciclo termico

Gli esperimenti a lungo termine comportano fasi ripetute di riscaldamento e raffreddamento, note come ciclo termico. Questo processo impone uno stress immenso sui materiali.

Il raffreddamento attivo ad aria attenua questo stress. Mantenendo costante la temperatura del sensore, protegge il componente dall'usura del ciclo, prolungando significativamente la longevità dei sensori.

Considerazioni operative

La necessità di ridondanza

Sebbene il raffreddamento ad aria risolva il problema della temperatura, introduce una dipendenza dall'alimentazione dell'aria. Se il flusso d'aria di raffreddamento viene interrotto, il guasto del sensore può verificarsi rapidamente.

Complessità del sistema

L'integrazione di un sistema di raffreddamento aggiunge un livello di complessità meccanica all'assemblaggio del sensore. Tuttavia, questo è un compromesso necessario per consentire misurazioni ad alta precisione in un ambiente ad alta temperatura.

Garantire un monitoraggio ad alta temperatura di successo

Per massimizzare l'efficacia del tuo assemblaggio di sensori, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'integrità dei dati: Dai priorità a un sistema di raffreddamento che mantenga una temperatura costante per eliminare la deriva termica e garantire la stabilità dei dati di monitoraggio.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Assicurati che il flusso d'aria di raffreddamento sia continuo e sufficiente a contrastare la temperatura di picco di 450°C del forno durante il ciclo termico a lungo termine.

Investi in un raffreddamento robusto oggi stesso per prevenire costose sostituzioni di sensori e dati compromessi domani.

Tabella riassuntiva:

| Caratteristica | Rischio senza raffreddamento ad aria | Vantaggio dell'integrazione del raffreddamento ad aria |

|---|---|---|

| Accuratezza dei dati | Deriva termica e spostamenti della linea di base del segnale | Dati di monitoraggio coerenti, stabili e affidabili |

| Durata del sensore | Distruzione rapida dell'elettronica a 450°C+ | Longevità estesa tramite barriera termica costante |

| Integrità strutturale | Stress da cicli termici ripetitivi | Mitigazione dell'usura meccanica e della fatica |

| Continuità dell'esperimento | Guasto improvviso dell'hardware e perdita di dati | Misurazione ininterrotta ad alta precisione |

Proteggi la tua ricerca ad alta temperatura con KINTEK Precision

Non lasciare che il calore estremo comprometta i tuoi dati critici o distrugga attrezzature costose. KINTEK fornisce sistemi di laboratorio ad alta temperatura leader del settore, inclusi forni Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per gestire gli ambienti termici più esigenti.

Supportati da R&D esperta e produzione avanzata, i nostri sistemi sono completamente personalizzabili per soddisfare le tue specifiche esigenze di integrazione dei sensori e di raffreddamento ad aria. Assicurati che i tuoi sensori sopravvivano al calore e offrano la precisione che il tuo lavoro richiede.

Pronto a ottimizzare la tua configurazione sperimentale ad alta temperatura? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici.

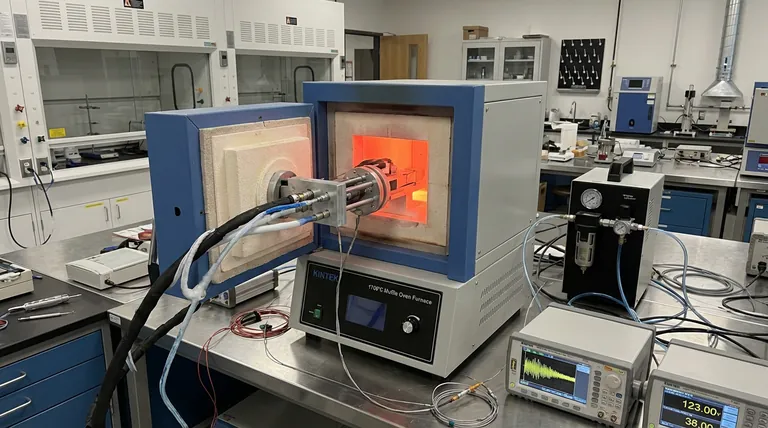

Guida Visiva

Riferimenti

- Luke Griffiths, H. Albert Gilg. Thermal Stressing of Volcanic Rock: Microcracking and Crack Closure Monitored Through Acoustic Emission, Ultrasonic Velocity, and Thermal Expansion. DOI: 10.1029/2023jb027766

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come viene diretta l'energia infrarossa in una stufa al quarzo? Scopri la scienza dietro un calore efficiente e mirato

- Quali sono i vantaggi degli elementi riscaldanti a lamina incisa? Ottenere uniformità di calore superiore e risposta rapida

- Quali materiali sono comunemente usati per gli elementi riscaldanti? Scopri le migliori scelte per le tue esigenze ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Come si applicano i principi di resistenza e resistività agli elementi riscaldanti? Ottimizzare per una generazione di calore efficiente

- Quali sono gli svantaggi dell'utilizzo di elementi riscaldanti in carburo di silicio (SiC)? Gestione dell'invecchiamento, dei costi e della fragilità

- Quali sono le proprietà chiave del platino come materiale per elementi riscaldanti? Sblocca stabilità e affidabilità ad alta temperatura

- Quali materiali vengono tipicamente utilizzati nella costruzione di elementi riscaldanti ad alta temperatura? Scopri le migliori opzioni per le tue esigenze