Sebbene potenti e versatili, gli elementi riscaldanti in carburo di silicio (SiC) presentano svantaggi distinti che devono essere gestiti. Gli inconvenienti principali sono la loro tendenza ad aumentare la resistenza elettrica nel tempo (un processo noto come invecchiamento), la loro intrinseca fragilità che richiede una manipolazione attenta e un costo iniziale più elevato rispetto agli elementi metallici comuni. Questi fattori introducono complessità uniche relative al controllo della potenza, alla pianificazione della manutenzione e all'installazione.

La sfida fondamentale nell'uso degli elementi in SiC non è la loro prestazione, che è eccellente ad alte temperature, ma il costo totale di proprietà. Si scambia un investimento iniziale più elevato e una complessità di manutenzione continua per la capacità di operare in modo affidabile in ambienti termici estremi.

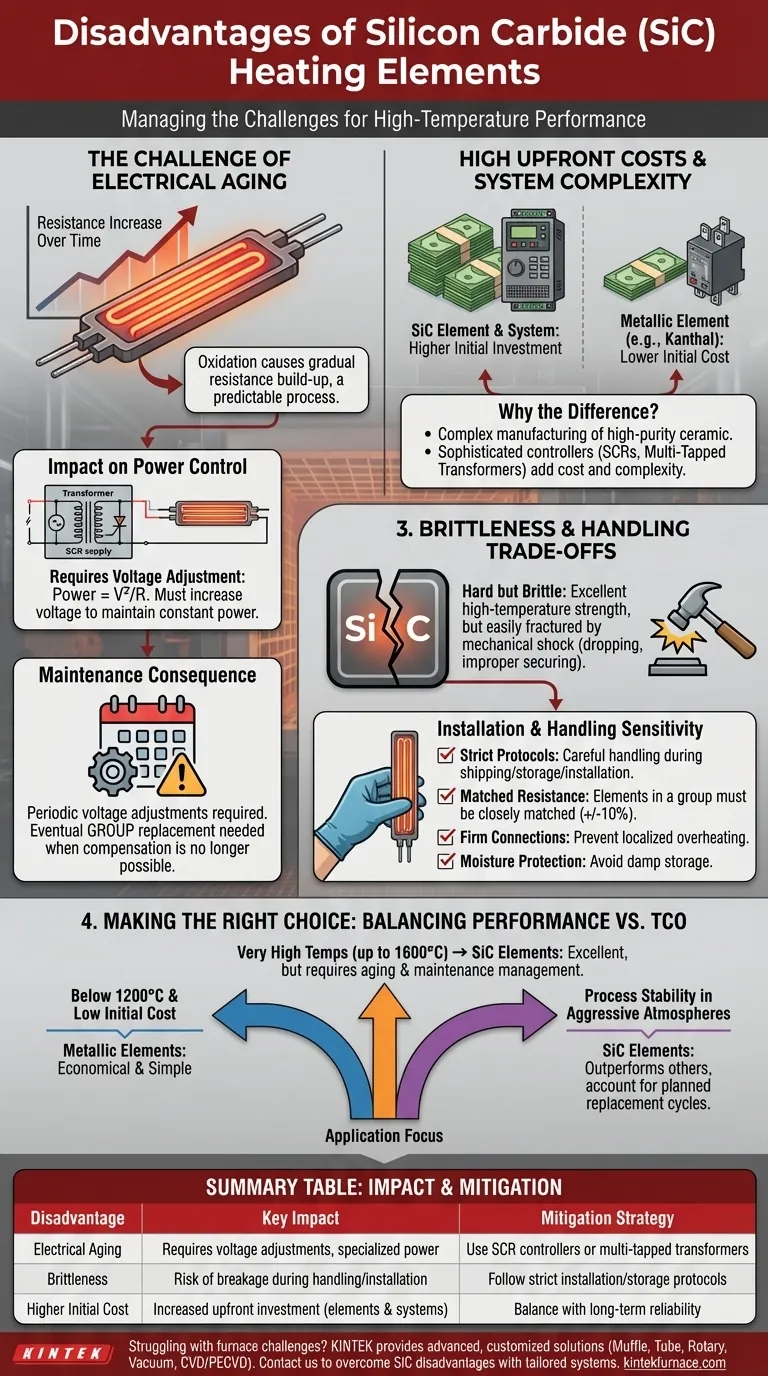

La Sfida dell'Invecchiamento Elettrico

Lo svantaggio operativo più significativo del SiC è la sua graduale variazione delle proprietà elettriche durante la vita utile. Questo processo di "invecchiamento" è una caratteristica fondamentale del materiale.

Comprensione dell'Aumento della Resistenza

Quando gli elementi in SiC operano ad alte temperature, si ossidano lentamente. Questa ossidazione si accumula all'interno della struttura del materiale, causando un aumento costante della sua resistenza elettrica.

Questa variazione non è un segno di imminente guasto, ma un aspetto prevedibile del ciclo di vita dell'elemento. Tuttavia, influisce direttamente sul sistema di erogazione dell'alimentazione.

L'Impatto sul Controllo della Potenza

Per mantenere una potenza costante (e quindi una temperatura stabile), la tensione fornita all'elemento deve essere aumentata per compensare la sua crescente resistenza (Potenza = V²/R).

Ciò significa che un semplice controller on/off è insufficiente. I sistemi SiC richiedono un alimentatore specializzato, tipicamente un trasformatore a prese multiple o un controller a innesco ad angolo di fase a Tiristore (SCR), per aumentare gradualmente la tensione nel tempo.

La Conseguenza per la Manutenzione

La necessità di regolare la tensione implica che la manutenzione non è facoltativa. I tecnici devono periodicamente passare a una presa di tensione più alta sul trasformatore per mantenere il forno al suo punto di riferimento.

Alla fine, la resistenza aumenta fino a un punto in cui l'alimentatore non può più compensare. A questo punto, l'intero set di elementi in una zona di controllo deve essere sostituito come gruppo per garantire un riscaldamento uniforme. Questo ciclo di sostituzione pianificata è un costo operativo chiave.

Costi Iniziali e Complessità del Sistema

Oltre alle caratteristiche operative, l'investimento iniziale per un sistema di riscaldamento in SiC è tipicamente superiore rispetto alle alternative progettate per temperature più basse.

Costo Iniziale Più Elevato degli Elementi

Individualmente, gli elementi riscaldanti in SiC sono più costosi degli elementi metallici standard, come quelli realizzati con leghe di ferro-cromo-alluminio (ad esempio, Kanthal).

Questa differenza di costo è il risultato diretto del complesso processo di produzione richiesto per produrre il materiale ceramico ad alta purezza e alta densità.

La Necessità di Alimentatori Specializzati

Come accennato, la necessità di controller di potenza sofisticati come SCR o trasformatori a prese multiple aggiunge un altro livello di costo e complessità alla progettazione complessiva del sistema.

Questi componenti sono più costosi e richiedono una conoscenza più specializzata per essere integrati e mantenuti rispetto ai semplici relè o contattori utilizzati con molti elementi metallici.

Comprendere i Compromessi: Fragilità e Manipolazione

La natura fisica del carburo di silicio come ceramica dura e densa introduce sfide pratiche che non sono presenti con gli elementi metallici duttili.

Fragilità Durante l'Installazione e il Funzionamento

Gli elementi in SiC sono duri ma fragili. Hanno un'eccellente resistenza ad alte temperature, ma possono essere facilmente fratturati da urti meccanici, come cadute o fissaggio improprio.

Una manipolazione attenta durante la spedizione, lo stoccaggio e l'installazione è fondamentale per prevenire rotture e guasti prematuri.

Sensibilità ai Dettagli di Installazione

Per prestazioni e durata ottimali, è necessario seguire rigorosi protocolli di installazione. Gli elementi all'interno di un singolo gruppo di controllo devono avere valori di resistenza strettamente abbinati (ad esempio, entro +/-10%) per garantire una temperatura uniforme.

Inoltre, le connessioni elettriche devono essere salde per prevenire surriscaldamenti localizzati, e gli elementi devono essere protetti da condizioni di umidità durante lo stoccaggio per evitare potenziali problemi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del giusto elemento riscaldante richiede di bilanciare le esigenze prestazionali con il costo totale di proprietà, inclusi l'investimento iniziale e la manutenzione a lungo termine.

- Se la tua priorità principale è minimizzare il costo iniziale per applicazioni inferiori a 1200°C: gli elementi metallici sono quasi sempre la scelta più economica e semplice.

- Se la tua priorità principale è raggiungere temperature molto elevate (fino a 1600°C): il SiC è un'ottima scelta, a condizione che tu possa progettare un sistema per gestire il suo invecchiamento e i requisiti di manutenzione.

- Se la tua priorità principale è la stabilità del processo in atmosfere aggressive: il SiC spesso supera le prestazioni di altri elementi, ma devi tenere conto dei cicli di sostituzione pianificati nel tuo budget operativo e nella pianificazione dei tempi di inattività.

In definitiva, la comprensione di questi svantaggi ti consente di progettare un sistema robusto che sfrutta le capacità uniche ad alta temperatura del SiC mitigando al contempo le sue sfide operative.

Tabella Riassuntiva:

| Svantaggio | Impatto Principale | Strategia di Mitigazione |

|---|---|---|

| Invecchiamento Elettrico (Aumento della Resistenza) | Richiede regolazioni della tensione e alimentatori specializzati | Utilizzare controller SCR o trasformatori a prese multiple per una potenza stabile |

| Fragilità | Rischio di rottura durante la manipolazione e l'installazione | Seguire protocolli rigorosi per una manipolazione e uno stoccaggio attenti |

| Costo Iniziale Più Elevato | Aumento dell'investimento iniziale per elementi e sistemi | Bilanciare con l'affidabilità a lungo termine in temperature estreme |

| Complessità del Sistema | Necessita di controller avanzati e pianificazione della manutenzione | Pianificare regolazioni periodiche della tensione e sostituzioni di gruppo |

Stai affrontando sfide con i forni ad alta temperatura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze sperimentali uniche, aiutandoti a superare gli svantaggi degli elementi in SiC con sistemi affidabili e su misura. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione