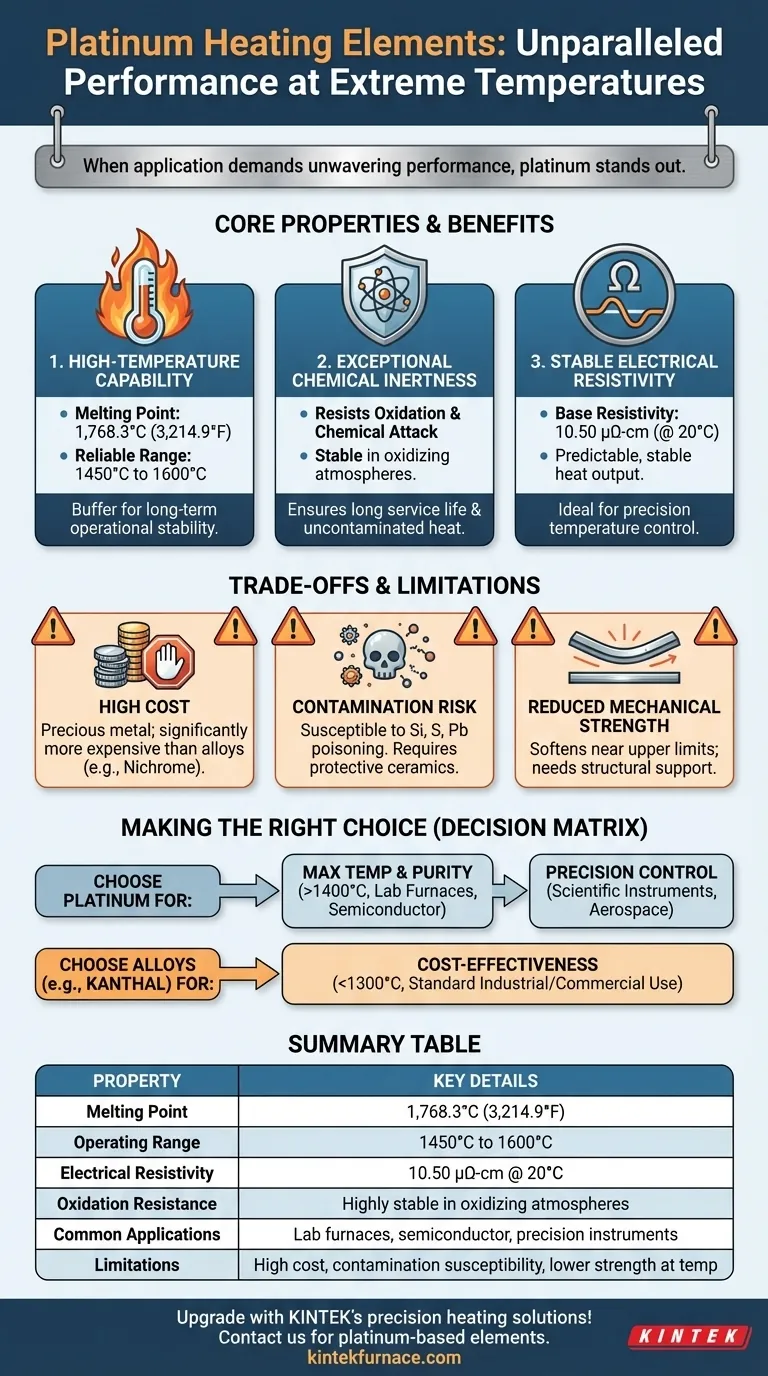

Quando la tua applicazione richiede prestazioni inalterate a temperature estreme, il platino si distingue come materiale di prim'ordine per gli elementi riscaldanti. La sua idoneità è definita da una combinazione unica di un punto di fusione molto elevato, eccezionale resistenza all'ossidazione e all'attacco chimico, e proprietà elettriche altamente stabili su un vasto intervallo di temperature. Questo lo rende un componente critico in ambienti dove l'affidabilità è fondamentale.

Il vero valore del platino non è semplicemente la sua capacità di resistere al calore elevato, ma il suo comportamento prevedibile e stabile mentre lo fa. Questa combinazione di capacità ad alta temperatura e stabilità della resistenza a lungo termine lo rende la scelta definitiva per applicazioni in cui precisione e affidabilità non sono negoziabili.

Le proprietà fondamentali dei riscaldatori in platino

Le prestazioni del platino come elemento riscaldante non si basano su un singolo attributo, ma sull'interazione di diverse proprietà fisiche e chimiche chiave. Comprendere queste è cruciale per la sua corretta applicazione.

Capacità ad alta temperatura

Il platino ha un punto di fusione molto elevato di 1.768,3°C (3.214,9°F). Questa proprietà fondamentale gli consente di operare in modo affidabile a temperature dove molti altri metalli fallirebbero.

Per l'uso standard come elemento riscaldante, il platino è tipicamente impiegato in un intervallo di temperatura di 1450°C a 1600°C, fornendo un significativo margine al di sotto del suo punto di fusione per una stabilità operativa a lungo termine.

Eccezionale inerzia chimica

Uno dei vantaggi più significativi del platino è la sua resistenza all'ossidazione. A temperature estreme, la maggior parte dei metalli reagisce con l'ossigeno nell'aria, formando strati di ossido che degradano le prestazioni e portano a un eventuale guasto.

Il platino rimane notevolmente stabile e inerte in atmosfere ossidanti, il che garantisce una durata di servizio molto più lunga e prestazioni di riscaldamento costanti nel tempo. Questa proprietà è vitale per forni e processi che richiedono calore pulito e non contaminato.

Resistività elettrica stabile

Il platino ha una resistività elettrica di base di 10,50 μΩ-cm (a 20°C). Ancora più importante, la relazione tra la sua resistenza e la temperatura è estremamente stabile e ben documentata.

Questa prevedibilità significa che la potenza termica di un elemento in platino rimane costante e controllabile. È proprio questa proprietà che rende il platino lo standard per sensori di temperatura di alta precisione come termocoppie e termometri a resistenza (RTD).

Comprendere i compromessi e le limitazioni

Sebbene il platino offra prestazioni superiori, il suo utilizzo comporta considerazioni pratiche e finanziarie che devono essere soppesate rispetto ai suoi benefici.

Il fattore primario: il costo

La barriera più significativa all'uso del platino è il suo costo elevato come metallo prezioso. Il suo prezzo è molte volte superiore a quello delle comuni leghe per riscaldamento a resistenza come il Nichrome (nichel-cromo) o il Kanthal (ferro-cromo-alluminio).

Questo costo ne limita l'uso ad applicazioni in cui alternative a basso costo non possono soddisfare le temperature, la purezza o le esigenze di durata richieste.

Suscettibilità alla contaminazione

Nonostante la sua generale inerzia, il platino può essere "avvelenato" o degradato dal contatto con alcuni elementi ad alte temperature, in particolare silicio, zolfo e piombo.

Ciò richiede un'attenta progettazione del forno per evitare che i contaminanti raggiungano gli elementi riscaldanti. L'incorporamento degli elementi in platino all'interno di ceramiche refrattarie ad alta purezza è una strategia comune per proteggerli e minimizzare la perdita di materiale.

Resistenza meccanica a temperatura

Come tutti i metalli, il platino si ammorbidisce quando si avvicina ai suoi limiti operativi superiori. Questa riduzione della resistenza meccanica significa che gli elementi riscaldanti potrebbero richiedere un supporto strutturale per prevenire cedimenti o deformazioni durante l'uso a lungo termine, specialmente in applicazioni di forni più grandi.

Fare la scelta giusta per il tuo obiettivo

La scelta del materiale giusto per l'elemento riscaldante è una decisione ingegneristica critica che bilancia i requisiti di prestazione con i vincoli di budget.

- Se il tuo obiettivo principale è la massima temperatura e la purezza del processo: Il platino è la scelta superiore per forni da laboratorio, lavorazione di semiconduttori e produzione di vetro dove sono richieste stabilità superiore a 1400°C e una fonte di calore non contaminante.

- Se il tuo obiettivo principale è il controllo preciso della temperatura: La curva resistenza-temperatura stabile del platino lo rende ineguagliabile per strumenti scientifici e componenti aerospaziali che richiedono cicli termici prevedibili e ripetibili.

- Se il tuo obiettivo principale è l'efficacia dei costi al di sotto dei 1300°C: Altre leghe come Kanthal o Nichrome offrono prestazioni eccellenti a una frazione del costo e sono la scelta standard per la stragrande maggioranza delle applicazioni di riscaldamento industriali e commerciali.

In definitiva, la scelta del platino è un investimento in stabilità e longevità ineguagliabili per i tuoi processi ad alta temperatura più critici.

Tabella riassuntiva:

| Proprietà | Dettagli chiave |

|---|---|

| Punto di fusione | 1.768,3°C (3.214,9°F) |

| Intervallo di temperatura operativa | Da 1450°C a 1600°C |

| Resistività elettrica | 10,50 μΩ-cm a 20°C |

| Resistenza all'ossidazione | Altamente stabile in atmosfere ossidanti |

| Applicazioni comuni | Forni da laboratorio, lavorazione di semiconduttori, strumenti di precisione |

| Limitazioni | Costo elevato, suscettibilità alla contaminazione, ridotta resistenza meccanica ad alte temperature |

Migliora i tuoi processi ad alta temperatura con le soluzioni di riscaldamento di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche di affidabilità ed efficienza. Contattaci oggi per discutere come i nostri elementi riscaldanti a base di platino possono migliorare le tue applicazioni!

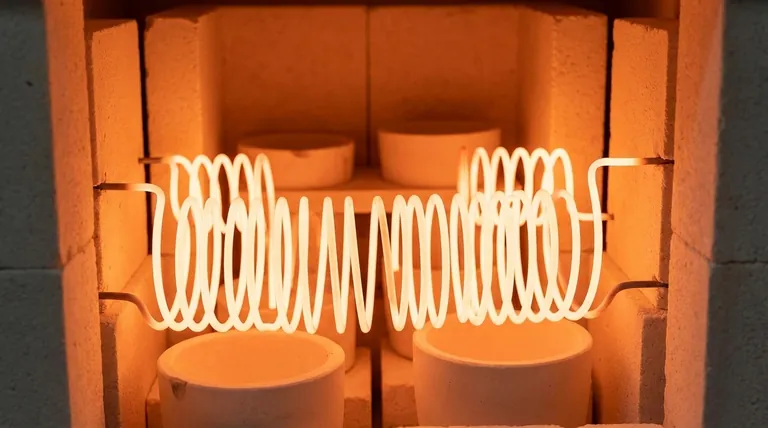

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Quali sono le applicazioni principali degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) nei forni? Raggiungi l'eccellenza ad alta temperatura

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione