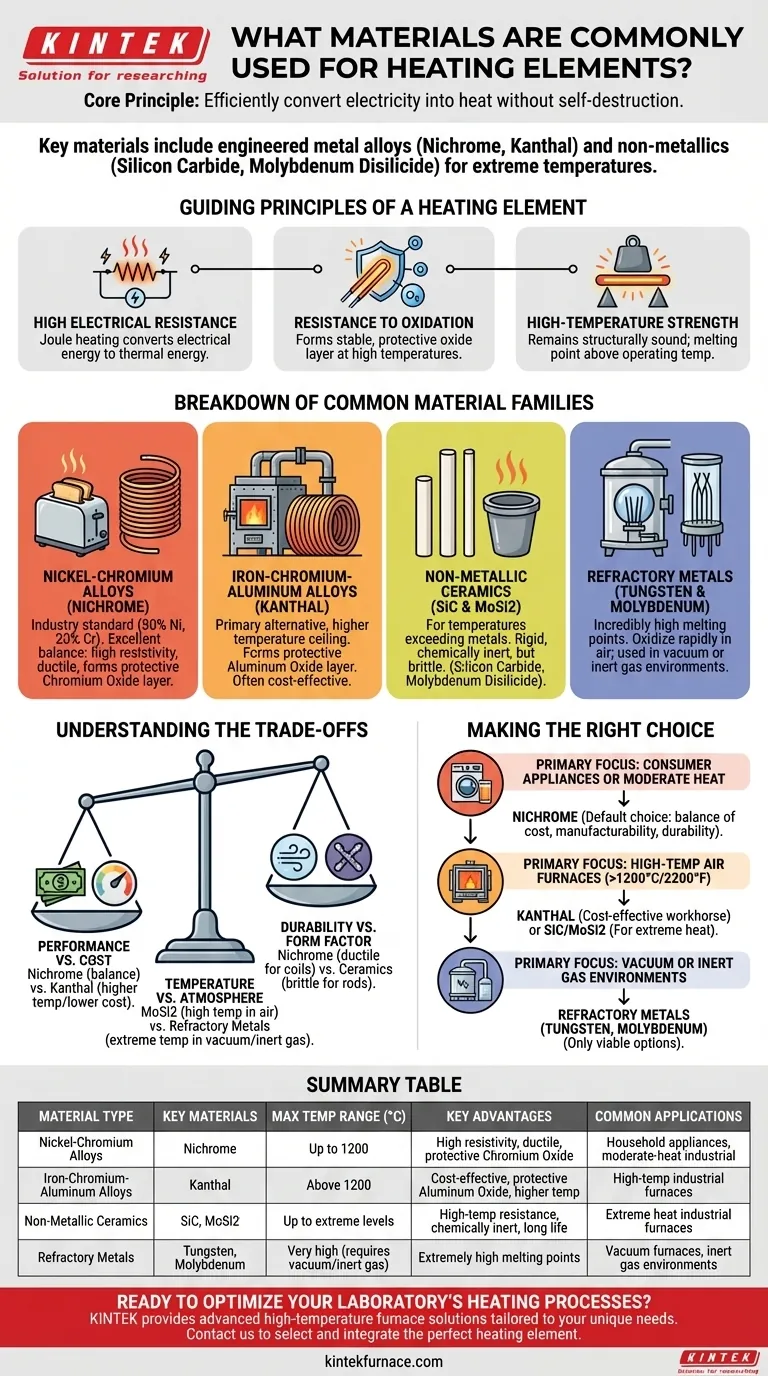

In sostanza, il materiale di un elemento riscaldante viene scelto in base alla sua capacità di convertire efficientemente l'elettricità in calore senza autodistruggersi. I materiali più comuni sono leghe metalliche specificamente progettate per questo compito, principalmente il Nichrome (una lega di nichel-cromo) e il Kanthal (una lega di ferro-cromo-alluminio). Per temperature più estreme, vengono utilizzati materiali non metallici come il Carburo di Silicio e il Disiliciuro di Molibdeno.

La selezione di un materiale per elementi riscaldanti non riguarda la ricerca di quello con la resistenza più alta. È un compromesso calcolato tra resistività elettrica, resistenza all'ossidazione ad alta temperatura e durabilità meccanica all'interno di uno specifico ambiente operativo.

I Principi Guida di un Elemento Riscaldante

Per capire perché vengono utilizzati certi materiali, dobbiamo prima comprendere le sfide fondamentali che un elemento riscaldante deve superare. Il materiale ideale deve eccellere in tre aree chiave.

Alta Resistenza Elettrica

Un elemento riscaldante funziona facendo passare una corrente elettrica attraverso un materiale che resiste al flusso di elettroni. Questa resistenza converte l'energia elettrica in energia termica, un fenomeno noto come riscaldamento Joule. I materiali con maggiore resistività generano più calore per una data corrente.

Resistenza all'Ossidazione

Questo è il fattore più critico per la durata di un elemento. Ad alte temperature, la maggior parte dei metalli reagisce rapidamente con l'ossigeno nell'aria, causando corrosione e guasti. I migliori materiali per elementi riscaldanti, come il Nichrome, formano uno strato di ossido stabile e protettivo sulla loro superficie che previene ulteriore ossidazione, anche quando incandescenti.

Resistenza ad Alta Temperatura

Il materiale deve avere un punto di fusione significativamente più alto della sua temperatura operativa. Deve anche rimanere strutturalmente solido e non diventare eccessivamente fragile o morbido quando riscaldato ripetutamente.

Una Panoramica delle Famiglie di Materiali Comuni

I materiali per elementi riscaldanti possono essere raggruppati in famiglie distinte, ciascuna adatta a diverse applicazioni e intervalli di temperatura.

Leghe Nichel-Cromo (Nichrome)

Il Nichrome (tipicamente 80% nichel, 20% cromo) è lo standard industriale per una vasta gamma di applicazioni, dai tostapane domestici ai processi di riscaldamento industriali.

La sua popolarità deriva da un eccellente equilibrio di proprietà. Ha alta resistività, è molto duttile (facile da formare in bobine) e forma uno strato durevole e aderente di ossido di cromo che lo protegge dalla degradazione.

Leghe Ferro-Cromo-Alluminio (Kanthal)

Questa famiglia di leghe è l'alternativa principale al Nichrome, spesso utilizzata in forni industriali ad alta temperatura. Il Kanthal può tipicamente operare a temperature più elevate rispetto al Nichrome.

Queste leghe formano uno strato protettivo di ossido di alluminio, che ha un punto di fusione più elevato rispetto all'ossido di cromo, consentendo prestazioni superiori a calore estremo. Sono anche generalmente meno costose delle leghe a base di nichel.

Ceramiche Non Metalliche (SiC & MoSi2)

Per temperature che superano i limiti anche delle migliori leghe metalliche, vengono utilizzati materiali ceramici.

- Il Carburo di Silicio (SiC) è un materiale rigido e chimicamente inerte, spesso formato in barre o tubi.

- Il Disiliciuro di Molibdeno (MoSi2) può operare a temperature eccezionalmente elevate ed è noto per la sua lunga durata in forni industriali esigenti.

Questi materiali sono molto più fragili delle leghe metalliche e richiedono un'attenta progettazione e supporto.

Metalli Refrattari (Tungsteno & Molibdeno)

Metalli come il Tungsteno e il Molibdeno hanno punti di fusione incredibilmente elevati. Tuttavia, si ossidano quasi istantaneamente in presenza di aria ad alte temperature.

A causa di questa limitazione, il loro uso è limitato ad applicazioni specializzate dove l'ossigeno è assente, come nei forni a vuoto o in ambienti riempiti con un gas inerte.

Comprendere i Compromessi

La scelta di un materiale è sempre un esercizio di bilanciamento di fattori contrastanti. Non esiste un unico materiale "migliore" per tutte le situazioni.

Prestazioni vs. Costo

Il Nichrome offre eccellenti prestazioni a tutto tondo e duttilità, rendendolo facile da fabbricare in forme complesse per gli elettrodomestici. Il Kanthal offre un limite di temperatura più elevato e un costo del materiale inferiore, rendendolo una scelta frequente per forni industriali ad alta potenza dove le prestazioni grezze sono fondamentali.

Temperatura vs. Atmosfera

Mentre il Disiliciuro di Molibdeno può raggiungere le temperature più elevate in aria, è fragile. I metalli refrattari come il Tungsteno possono andare ancora più caldi ma sono inutili senza un vuoto o un gas inerte per proteggerli dall'ossidazione. L'ambiente operativo è importante quanto la temperatura stessa.

Durabilità vs. Fattore di Forma

La duttilità delle leghe metalliche come il Nichrome consente di avvolgerle facilmente in bobine strette necessarie per apparecchi compatti come gli asciugacapelli. Le ceramiche fragili come il Carburo di Silicio non possono essere formate in questo modo e sono tipicamente utilizzate come barre rigide, il che influenza il design dell'attrezzatura in cui vengono utilizzate.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale sono gli elettrodomestici o i processi industriali a calore moderato: il Nichrome è la scelta predefinita per il suo eccellente equilibrio tra costo, producibilità e durabilità.

- Se il tuo obiettivo principale sono i forni ad aria ad alta temperatura (sopra i 1200°C / 2200°F): le leghe Kanthal (Fe-Cr-Al) sono un cavallo di battaglia economico, mentre il Carburo di Silicio e il Disiliciuro di Molibdeno sono richiesti per il calore più estremo.

- Se il tuo obiettivo principale sono ambienti specializzati a vuoto o con gas inerte: i metalli refrattari come il Tungsteno e il Molibdeno sono le uniche opzioni praticabili a causa dei loro alti punti di fusione e della suscettibilità all'ossidazione.

In definitiva, la selezione del materiale giusto per l'elemento riscaldante è una funzione diretta della temperatura operativa, dell'ambiente e della durata richiesta del componente.

Tabella Riepilogativa:

| Tipo di Materiale | Materiali Chiave | Intervallo Max di Temperatura (°C) | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|---|---|

| Leghe Nichel-Cromo | Nichrome | Fino a 1200 | Alta resistività, duttile, forma uno strato protettivo di ossido di cromo | Elettrodomestici, processi industriali a calore moderato |

| Leghe Ferro-Cromo-Alluminio | Kanthal | Sopra 1200 | Economico, forma uno strato protettivo di ossido di alluminio, maggiore capacità di temperatura | Forni industriali ad alta temperatura |

| Ceramiche Non Metalliche | Carburo di Silicio, Disiliciuro di Molibdeno | Fino a livelli estremi | Resistenza ad alta temperatura, chimicamente inerte, lunga durata | Forni industriali a calore estremo |

| Metalli Refrattari | Tungsteno, Molibdeno | Molto elevato (richiede vuoto/gas inerte) | Punti di fusione estremamente elevati | Forni a vuoto, ambienti con gas inerte |

Pronto a ottimizzare i processi di riscaldamento del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu stia lavorando con Nichrome, Kanthal o ceramiche specializzate, possiamo aiutarti a selezionare e integrare l'elemento riscaldante perfetto per una maggiore efficienza e durata. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare le tue applicazioni specifiche e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati