Al suo interno, un elemento riscaldante funziona convertendo deliberatamente l'energia elettrica in calore attraverso la resistenza di un materiale. Questa resistenza è una proprietà attentamente ingegnerizzata, determinata dalla resistività intrinseca del materiale, dalla sua lunghezza e dalla sua area della sezione trasversale, consentendo una generazione di calore precisa ed efficiente.

Il principio più critico non è semplicemente massimizzare la resistenza, ma ottimizzarla. Un elemento riscaldante efficace trova un equilibrio perfetto, creando una resistenza sufficiente per generare calore senza limitare eccessivamente la corrente elettrica necessaria per produrre quel calore.

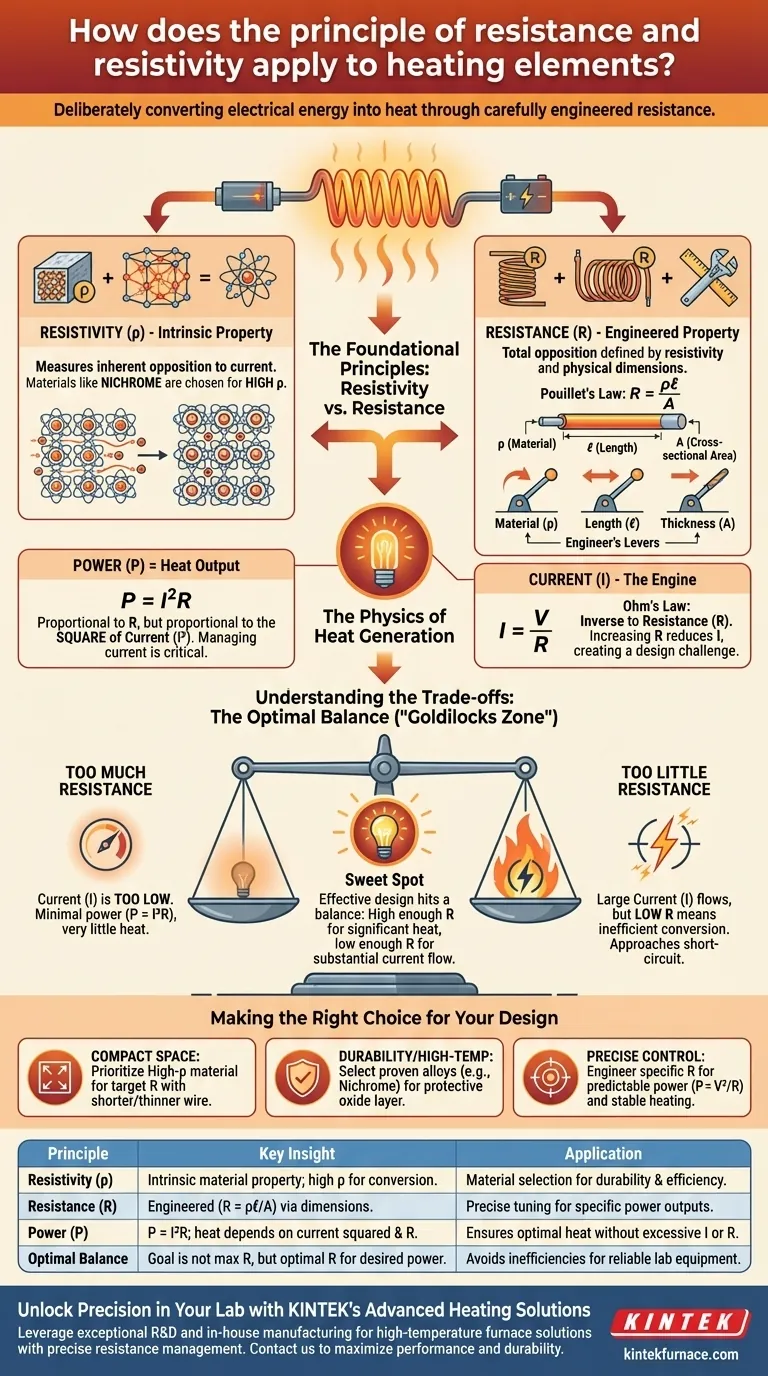

I Principi Fondamentali: Resistività vs. Resistenza

Per comprendere come è progettato un elemento riscaldante, è necessario innanzitutto distinguere tra due proprietà correlate ma distinte: resistività e resistenza.

Cos'è la Resistività (ρ)?

La Resistività è una proprietà intrinseca di un materiale. Misura quanto fortemente un materiale si oppone intrinsecamente al flusso di corrente elettrica.

I materiali scelti per gli elementi riscaldanti, come le leghe di nichel-cromo (nichrome), sono selezionati specificamente per la loro alta resistività. Ciò assicura che possano convertire efficacemente l'energia elettrica in energia termica.

Come Viene Ingegnerizzata la Resistenza (R)

La Resistenza non è una proprietà intrinseca; è l'opposizione totale che un componente specifico presenta alla corrente. È definita dalla resistività del materiale e dalle sue dimensioni fisiche.

Questa relazione è descritta dalla Legge di Pouillet: R = ρℓ/A.

- R è la resistenza totale.

- ρ (rho) è la resistività del materiale.

- ℓ è la lunghezza del filo.

- A è l'area della sezione trasversale (spessore) del filo.

Questa formula fornisce agli ingegneri tre leve da azionare—materiale (ρ), lunghezza (ℓ) e spessore (A)—per ottenere un valore di resistenza preciso per una specifica applicazione.

La Fisica della Generazione di Calore

La quantità di calore prodotta è una funzione sia della resistenza che della corrente che la attraversa. Comprendere questa interazione è fondamentale per evitare idee sbagliate comuni nella progettazione.

Potenza, Corrente e Resistenza

L'emissione di calore di un elemento è la sua potenza (P), misurata in watt. La potenza è calcolata come P = I²R.

Questa equazione rivela che la potenza è proporzionale alla resistenza (R) ma proporzionale al quadrato della corrente (I). Ciò rende la gestione della corrente un fattore critico nella generazione di calore.

Il Ruolo Critico della Corrente

Secondo la Legge di Ohm (I = V/R), a una tensione (V) fissa, la corrente è inversamente proporzionale alla resistenza. All'aumentare della resistenza, si diminuisce la corrente.

Questo crea la sfida centrale della progettazione: aumentare la resistenza (R) per generare calore riduce anche la corrente (I), che è il motore stesso di tale generazione di calore.

Comprendere i Compromessi: L'Equilibrio Ottimale

L'obiettivo non è la resistenza massima, ma una resistenza ottimale che lavori con la tensione del sistema per produrre l'uscita di potenza desiderata.

Il Problema di Troppa Resistenza

Se la resistenza di un elemento è eccessivamente elevata, ostacolerà gravemente il flusso di elettroni.

La corrente (I) risultante sarà troppo bassa. Anche con un valore R elevato, il piccolo termine I² nell'equazione della potenza (P = I²R) si traduce in una potenza minima e quindi in pochissimo calore.

Il Problema di Troppo Poca Resistenza

Se la resistenza di un elemento è troppo bassa, si comporta più come un conduttore standard che come un riscaldatore.

Fluirà una grande corrente, ma il basso valore R significa che pochissima energia elettrica viene convertita in calore. Questo è inefficiente e può avvicinarsi a una condizione di cortocircuito.

Trovare la "Zona Ideale"

Una progettazione efficace comporta la selezione di un materiale e di una geometria (lunghezza e spessore) per creare una resistenza che raggiunga un "punto ottimale". Questo valore è abbastanza alto da generare calore significativo ma abbastanza basso da consentire a una corrente sostanziale di fluire dalla fonte di alimentazione.

Fare la Scelta Giusta per il Tuo Design

Il tuo obiettivo specifico detterà come bilanciare questi principi.

- Se la tua attenzione principale è massimizzare il calore in uno spazio compatto: Dai priorità a un materiale ad alta resistività (ρ), che ti consente di raggiungere la resistenza target con un filo più corto e più sottile.

- Se la tua attenzione principale è la durata e le prestazioni ad alta temperatura: Seleziona una lega collaudata come il nichel-cromo che forma uno strato di ossido protettivo stabile, impedendogli di bruciarsi rapidamente.

- Se la tua attenzione principale è il controllo preciso della temperatura: Ingegnerizza la resistenza (R) dell'elemento per essere altamente specifica, poiché ciò garantisce un'erogazione di potenza prevedibile (P = V²/R) e un riscaldamento stabile e ripetibile.

Padroneggiando l'interazione tra materiale, geometria e corrente, puoi progettare elementi riscaldanti che non sono solo caldi, ma anche efficienti, affidabili e perfettamente adatti al loro compito.

Tabella Riassuntiva:

| Principio | Concetto Chiave | Applicazione negli Elementi Riscaldanti |

|---|---|---|

| Resistività (ρ) | Proprietà intrinseca del materiale; i materiali ad alta ρ come il nichel-cromo sono scelti per una conversione di calore efficace. | Determina la selezione del materiale per la durata e l'efficienza in ambienti ad alta temperatura. |

| Resistenza (R) | Ingegnerizzata tramite la Legge di Pouillet (R = ρℓ/A); dipende dal materiale, dalla lunghezza e dall'area della sezione trasversale. | Consente una messa a punto precisa per specifiche uscite di potenza e generazione di calore nei forni da laboratorio. |

| Potenza (P) | Calcolata come P = I²R; l'emissione di calore dipende dal quadrato della corrente e dalla resistenza. | Garantisce una generazione di calore ottimale senza corrente o resistenza eccessive, bilanciando l'efficienza. |

| Equilibrio Ottimale | L'obiettivo non è la resistenza massima ma una R ottimale per consentire un flusso di corrente sufficiente per la potenza desiderata. | Evita inefficienze dovute a resistenza troppo alta o troppo bassa, cruciale per apparecchiature di laboratorio affidabili. |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni di Riscaldamento Avanzate di KINTEK

Stai lottando per ottenere un controllo ottimale del calore nei tuoi esperimenti? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni per forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è progettata con ampie capacità di personalizzazione per garantire una gestione precisa della resistenza e della resistività per un riscaldamento efficiente e affidabile. Che tu sia nel campo della scienza dei materiali, della ricerca o dei test industriali, la nostra esperienza ti aiuta a massimizzare le prestazioni e la durata. Non lasciare che le sfide di riscaldamento ti rallentino: contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar