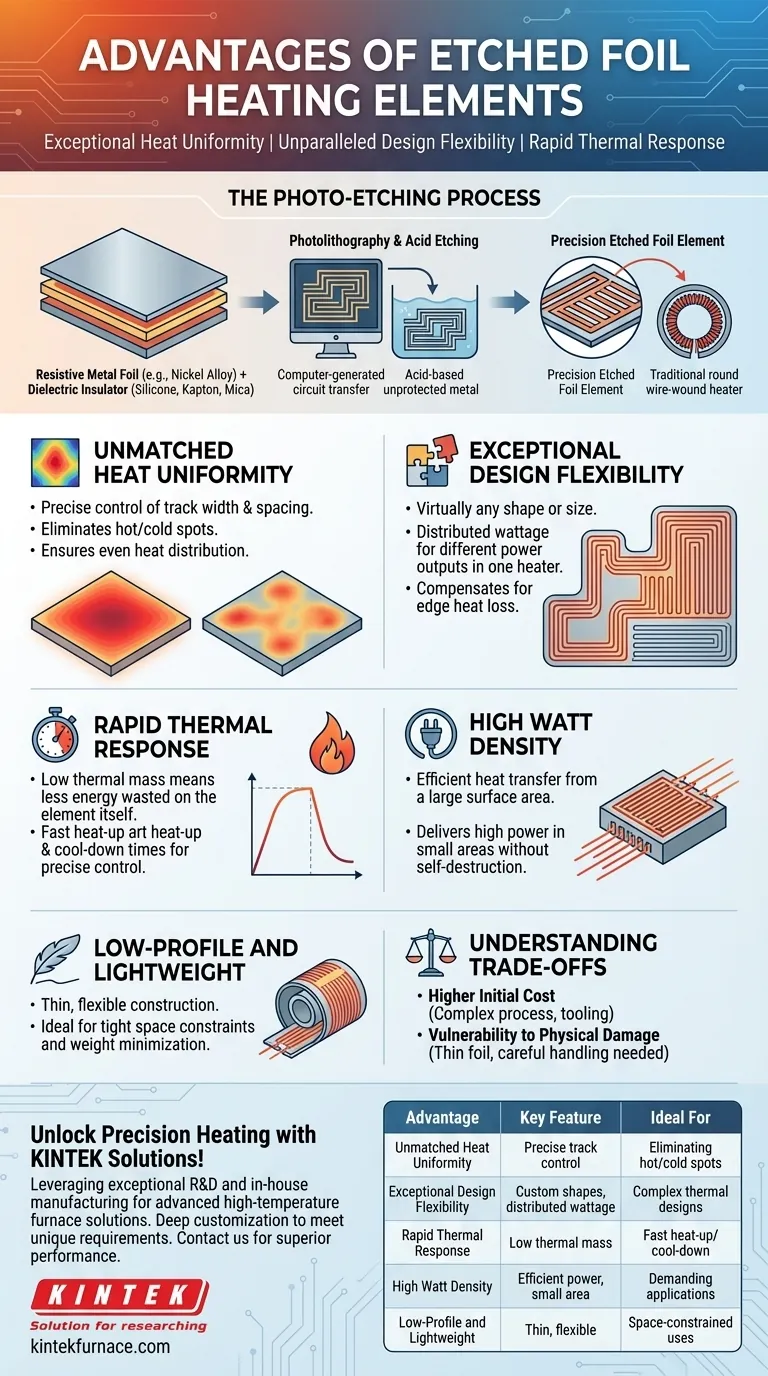

Nella loro essenza, i vantaggi principali degli elementi riscaldanti a lamina incisa sono un'eccezionale uniformità del calore, una flessibilità di progettazione senza pari e una rapida risposta termica. Questi vantaggi derivano direttamente dal loro processo di produzione unico, che consente la creazione di complessi schemi di resistenza progettati al computer su un substrato sottile e flessibile.

Sebbene esistano tecnologie di riscaldamento più semplici, la lamina incisa è la scelta definitiva per le applicazioni in cui una distribuzione del calore precisa, uniforme e complessa è un requisito di progettazione critico. Scambia un costo iniziale più elevato con prestazioni termiche e controllo superiori.

Come la lamina incisa ottiene prestazioni superiori

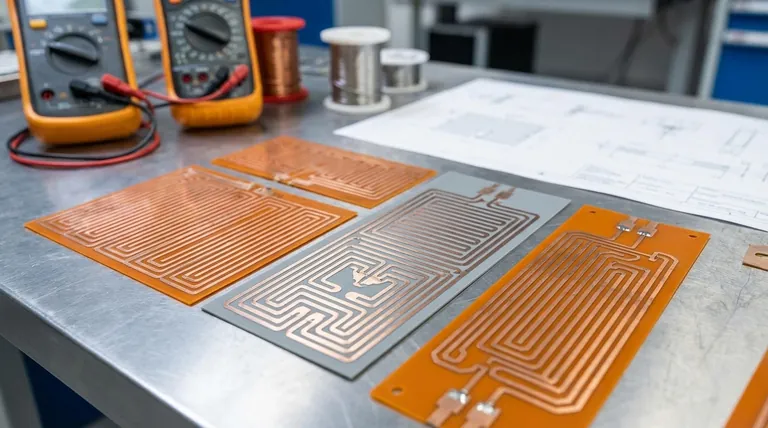

Per comprendere i vantaggi della lamina incisa, è prima necessario capire come viene realizzata. A differenza dei tradizionali riscaldatori a filo avvolto, gli elementi a lamina incisa sono prodotti con un livello di precisione simile alla produzione di un circuito stampato.

Il processo di fotoincisione

Il processo inizia con un sottile foglio di lamina metallica resistiva, come una lega a base di nichel, che viene laminato su un materiale isolante dielettrico come silicone, Kapton® o mica.

Un modello di circuito generato al computer viene trasferito sulla lamina utilizzando la fotolitografia. Una soluzione a base acida incide quindi il metallo non protetto, lasciando una traccia resistiva precisa e pianificata. Questo processo sottrattivo è ciò che consente schemi di riscaldamento incredibilmente complessi e ripetibili.

La costruzione risultante

Il prodotto finale è un riscaldatore sottile e a basso profilo con un elemento riscaldante ampio e piatto. Questo elemento ha una percentuale significativamente maggiore della sua superficie in contatto diretto con la parte riscaldata rispetto ai fili tondi di un riscaldatore a filo avvolto, che è la base fisica dei suoi vantaggi prestazionali.

I vantaggi principali spiegati

Il metodo di produzione si traduce direttamente in vantaggi prestazionali tangibili difficili o impossibili da ottenere con altre tecnologie.

Uniformità del calore senza pari

Poiché la traccia resistiva è incisa chimicamente, la sua larghezza e spaziatura possono essere controllate con estrema precisione. Ciò consente ai progettisti di distribuire la potenza esattamente dove è necessaria, eliminando i punti caldi e freddi comuni con gli elementi a filo avvolto e garantendo un calore eccezionalmente uniforme su una superficie.

Eccezionale flessibilità di progettazione

Il processo di fotoincisione non è limitato a schemi semplici. I riscaldatori possono essere progettati in praticamente qualsiasi forma o dimensione. Ancora più importante, ciò consente una potenza distribuita, in cui diverse aree di un singolo riscaldatore possono avere diverse uscite di potenza. Ciò è ideale per compensare la perdita di calore prevedibile sui bordi di un componente.

Rapida risposta termica

I riscaldatori a lamina incisa hanno pochissima massa rispetto alla loro superficie. Questa bassa massa termica significa che meno energia viene sprecata riscaldando l'elemento stesso, consentendo tempi di riscaldamento e raffreddamento molto più rapidi. Ciò li rende ideali per applicazioni che richiedono cicli di temperatura stretti e un controllo preciso.

Elevata densità di potenza

L'ampia superficie della traccia della lamina consente un trasferimento di calore più efficiente nel componente bersaglio. Ciò consente ai riscaldatori a lamina incisa di erogare una grande quantità di potenza in una superficie molto piccola (alta densità di potenza) senza autodistruggersi, una caratteristica critica per le esigenti applicazioni aerospaziali e mediche.

Basso profilo e leggero

L'assemblaggio finale del riscaldatore è eccezionalmente sottile e leggero. Ciò lo rende la soluzione perfetta per applicazioni con vincoli di spazio ristretti o in cui la riduzione del peso è un obiettivo di progettazione primario.

Comprendere i compromessi

Nessuna tecnologia è priva di limitazioni. Essere obiettivi richiede di capire dove la lamina incisa potrebbe non essere la scelta ottimale.

Costo iniziale più elevato

Il processo di fotolitografia a più fasi e il costo degli utensili per progetti personalizzati rendono i riscaldatori a lamina incisa più costosi rispetto ai riscaldatori a filo avvolto o a cartuccia più semplici. La differenza di costo è più evidente nei progetti a basso volume o in applicazioni semplici e non critiche.

Vulnerabilità ai danni fisici

Sebbene durevole se installato correttamente, l'elemento a lamina sottile è più suscettibile a danni dovuti a piegature, ripiegamenti o forature rispetto a un robusto elemento a filo rivestito in metallo. Una manipolazione e un'installazione attente sono fondamentali per garantire l'affidabilità a lungo termine.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di riscaldamento corretta dipende interamente dalle priorità specifiche di ingegneria e budget del tuo progetto.

- Se la tua priorità principale è il controllo termico di precisione e l'uniformità per una parte complessa: la lamina incisa è la tecnologia superiore, specialmente per apparecchiature mediche, analitiche o a semiconduttore.

- Se la tua priorità principale è il ciclo termico rapido: la bassa massa termica di un riscaldatore a lamina incisa offre un chiaro vantaggio rispetto alle opzioni più pesanti a filo avvolto o in ceramica.

- Se la tua priorità principale è il riscaldamento a basso costo per un'applicazione semplice e non critica: un riscaldatore tradizionale a filo avvolto o in gomma siliconica flessibile sarà probabilmente una soluzione più economica.

In definitiva, scegliere un riscaldatore a lamina incisa è una decisione di dare priorità alle prestazioni e alla flessibilità di progettazione per sfide termiche impegnative.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Ideale per |

|---|---|---|

| Uniformità del calore senza pari | Controllo preciso della traccia resistiva | Eliminazione dei punti caldi/freddi |

| Eccezionale flessibilità di progettazione | Forme personalizzate e potenza distribuita | Progetti termici complessi |

| Rapida risposta termica | Bassa massa termica | Cicli rapidi di riscaldamento e raffreddamento |

| Elevata densità di potenza | Potenza efficiente in piccole aree | Usi esigenti in campo aerospaziale e medico |

| Basso profilo e leggero | Costruzione sottile e flessibile | Applicazioni con spazio limitato |

Sblocca il riscaldamento di precisione con le soluzioni KINTEK!

Stai affrontando sfide relative all'uniformità del calore, al ciclo rapido o a progetti termici complessi nel tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche.

Lascia che ti aiutiamo a ottenere prestazioni ed efficienza superiori: contattaci oggi per discutere come i nostri elementi riscaldanti a lamina incisa e altre innovazioni possono migliorare le tue applicazioni!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti