In sostanza, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) funziona utilizzando un plasma energizzato per scomporre i gas precursori in specie reattive. Queste specie si depositano poi su un substrato riscaldato, formando un film sottile solido e di alta qualità. A differenza dei metodi puramente termici, questa energia del plasma permette al processo di avvenire a temperature molto più basse, il che è fondamentale per la fabbricazione di dispositivi a semiconduttore moderni senza danneggiarne le delicate strutture.

Il vantaggio fondamentale della PECVD è la sua capacità di sostituire il calore estremo con l'energia del plasma. Questo risolve il problema critico di produzione della deposizione di film isolanti e protettivi essenziali su un wafer di semiconduttore dopo che componenti sensibili alla temperatura come i transistor sono già stati costruiti.

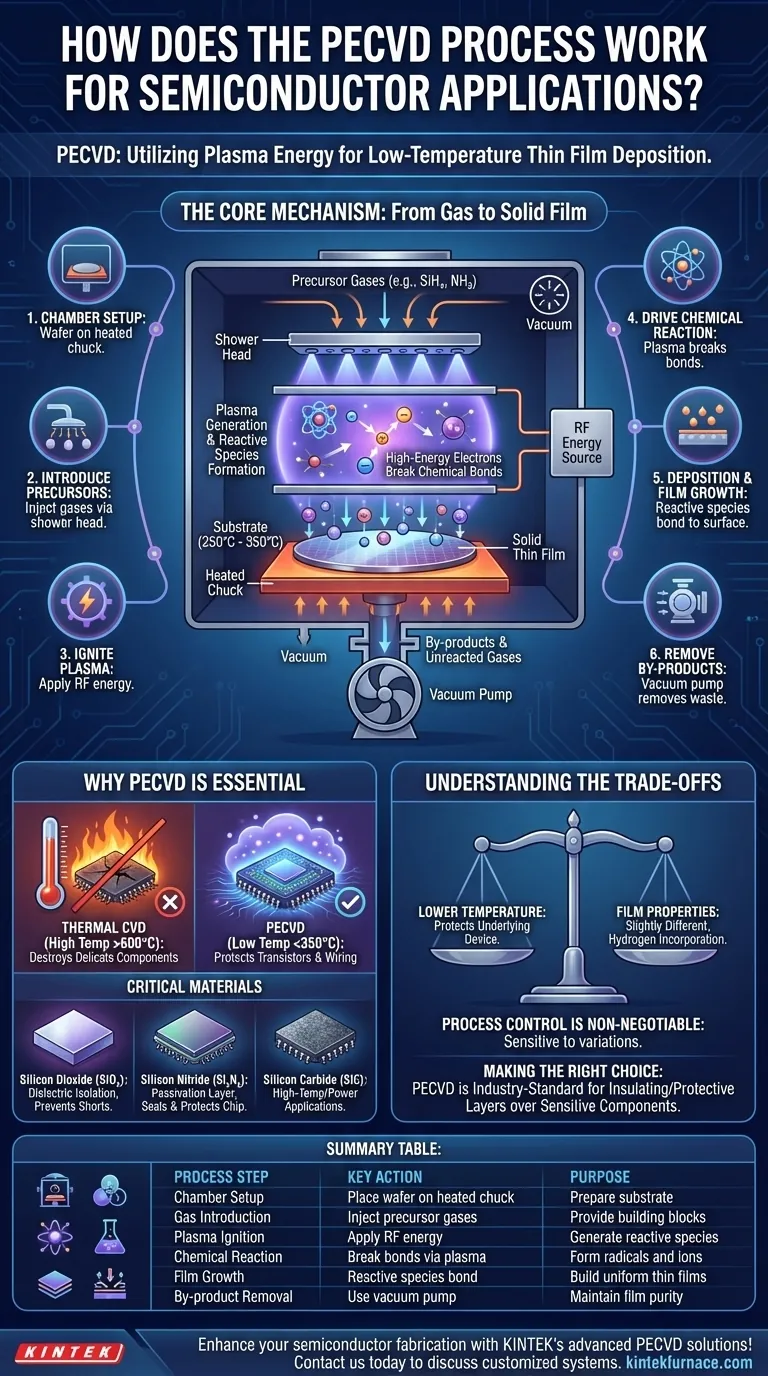

Il Meccanismo Centrale: Dal Gas al Film Solido

Per comprendere la PECVD, è meglio visualizzarla come una linea di assemblaggio precisa e passo-passo che opera a livello atomico all'interno di una camera a vuoto.

Preparare il Terreno nella Camera

Il processo inizia posizionando un wafer di semiconduttore (il substrato) su un mandrino riscaldato, tipicamente tra 250°C e 350°C. Questo intero assemblaggio è alloggiato all'interno di una camera a vuoto situata tra due elettrodi paralleli.

Introduzione dei Precursori

Una miscela attentamente controllata di gas precursori viene introdotta nella camera, spesso tramite una "testina di doccia" per una distribuzione uniforme. Questi gas sono i blocchi chimici per il film finale, come il silano (SiH₄) e l'ammoniaca (NH₃) per creare il nitruro di silicio.

Accensione del Plasma

Un potente campo elettrico ad alta frequenza (energia RF) viene applicato attraverso gli elettrodi. Questa energia strappa gli elettroni dalle molecole di gas, creando il plasma—uno stato della materia altamente reattivo e incandescente composto da ioni, elettroni e specie neutre.

Guida della Reazione Chimica

All'interno del plasma, gli elettroni ad alta energia collidono con le molecole del gas precursore. Queste collisioni hanno energia sufficiente per rompere i legami chimici dei precursori, creando una "zuppa" di frammenti chimici altamente reattivi (radicali e ioni). Questo passaggio è guidato dall'energia del plasma, non solo dall'energia termica.

Deposizione e Crescita del Film

Queste specie reattive sono attratte dalla superficie del wafer riscaldato. Una volta lì, si legano alla superficie e tra loro, costruendo gradualmente un film sottile solido e uniforme, strato atomico dopo strato atomico.

Rimozione dei Sottoprodotti

Durante tutto il processo, una pompa a vuoto rimuove continuamente i gas non reagiti e i sottoprodotti chimici dalla camera, garantendo la purezza e la qualità del film in fase di deposizione.

Perché la PECVD è Essenziale per i Semiconduttori Moderni

Il vero valore della PECVD risiede nei problemi che risolve durante la complessa fabbricazione di un circuito integrato.

Il Vantaggio della Bassa Temperatura

La Deposizione Chimica da Vapore (CVD) tradizionale richiede temperature molto elevate (spesso >600°C) per scomporre termicamente i gas precursori. Tali temperature distruggerebbero o altererebbero i transistor e i delicati collegamenti metallici già fabbricati su un wafer. La natura a bassa temperatura della PECVD la rende il metodo preferito per i passaggi di deposizione che si verificano più avanti nel flusso di produzione.

Materiali Critici e i Loro Ruoli

La PECVD è utilizzata per depositare diversi film che sono fondamentali per la funzione e l'affidabilità di un chip.

- Biossido di Silicio (SiO₂): Usato come dielettrico per isolare elettricamente diversi strati conduttivi, prevenendo i cortocircuiti.

- Nitruro di Silicio (Si₃N₄): Serve come strato di passivazione robusto, creando una barriera protettiva finale che sigilla il chip da umidità, ioni mobili e danni fisici. Questo migliora drasticamente la stabilità e la durata del dispositivo.

- Carburo di Silicio (SiC): Impiegato in dispositivi ad alta temperatura o alta potenza grazie alla sua eccellente stabilità termica e chimica.

Comprendere i Compromessi

Sebbene indispensabile, la PECVD è un processo di compromessi controllati. Comprendere questi compromessi è fondamentale per la sua implementazione di successo.

Qualità vs. Temperatura

La caratteristica distintiva della PECVD è il suo funzionamento a bassa temperatura. Tuttavia, i film depositati a temperature più elevate tramite processi termici hanno spesso proprietà superiori, come maggiore densità e minor contenuto di idrogeno. La scelta della PECVD è un compromesso esplicito: accettare proprietà del film leggermente diverse per evitare di danneggiare il dispositivo sottostante.

Il Controllo Non è Negoziabile

Le proprietà finali del film — come la sua densità, lo stress e le caratteristiche elettriche — sono altamente sensibili ai parametri di processo. Piccole variazioni di temperatura, pressione, portate di gas o potenza RF possono alterare significativamente il risultato, richiedendo un controllo di processo estremamente rigoroso.

Incorporazione di Idrogeno

Poiché molti precursori (come il silano) sono a base di idrogeno, i film PECVD incorporano inevitabilmente alcuni atomi di idrogeno. Sebbene spesso gestibile, questo idrogeno può influenzare le proprietà elettriche e la stabilità a lungo termine del film, un fattore che gli ingegneri devono considerare nella progettazione del loro dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnica di deposizione dipende interamente da quando viene utilizzata nella sequenza di produzione e dalla sua funzione principale.

- Se il tuo obiettivo principale è depositare uno strato fondamentale all'inizio del processo (prima che esistano i transistor): Potresti considerare un processo CVD termico ad alta temperatura per ottenere la massima qualità e densità del film possibile.

- Se il tuo obiettivo principale è depositare uno strato isolante o protettivo su componenti esistenti e sensibili: La PECVD è lo standard industriale e spesso l'unica scelta praticabile grazie al suo profilo a bassa temperatura.

- Se il tuo obiettivo principale è creare film ottici o meccanici specializzati (ad esempio, per LED o MEMS): La PECVD offre la versatilità di regolare le proprietà del film come l'indice di rifrazione e lo stress meccanico regolando i suoi numerosi parametri di processo.

In definitiva, la PECVD è una tecnologia fondamentale che consente la produzione affidabile e ad alto volume dei complessi dispositivi multistrato che alimentano il nostro mondo.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Configurazione della Camera | Posizionare il wafer sul mandrino riscaldato in vuoto | Preparare il substrato per la deposizione |

| Introduzione del Gas | Iniettare gas precursori (es. SiH₄, NH₃) | Fornire i blocchi chimici |

| Accensione del Plasma | Applicare energia RF per creare plasma | Generare specie reattive a basse temperature |

| Reazione Chimica | Rompere i legami nei gas tramite collisioni del plasma | Formare radicali e ioni per la deposizione |

| Crescita del Film | Specie reattive si legano al substrato riscaldato | Costruire film sottili solidi e uniformi |

| Rimozione dei Sottoprodotti | Utilizzare la pompa a vuoto per estrarre i gas di scarto | Mantenere la purezza e la qualità del film |

Migliora la tua fabbricazione di semiconduttori con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, adattati alle tue esigenze uniche. La nostra esperienza garantisce una deposizione precisa a bassa temperatura per prestazioni superiori del dispositivo. Contattaci oggi per discutere come i nostri sistemi PECVD personalizzati possono ottimizzare il tuo processo e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili