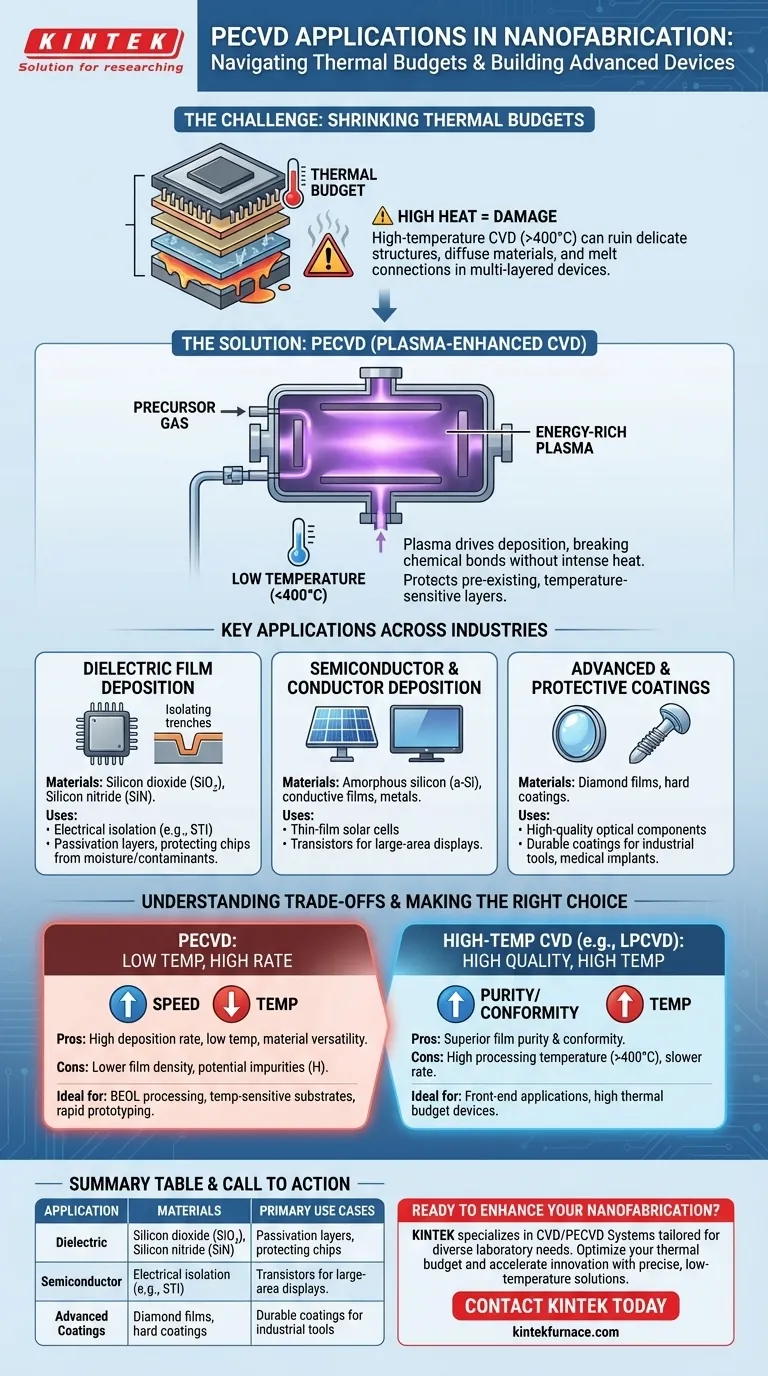

Nella nanofabbricazione, la deposizione chimica da fase vapore potenziata da plasma (PECVD) è una tecnologia fondamentale utilizzata per depositare film sottili di materiali critici come biossido di silicio, nitruro di silicio e silicio amorfo. Le sue applicazioni principali sono la creazione di strati isolanti per transistor, come nell'isolamento a trincea stretta (shallow trench isolation) e laterale, nonché la fabbricazione di rivestimenti ottici, celle solari e strati protettivi. Il vantaggio distintivo del PECVD è la sua capacità di eseguire queste deposizioni a basse temperature, proteggendo strutture delicate preesistenti su un microchip.

Man mano che i dispositivi su scala nanometrica diventano più complessi, la quantità totale di calore che un dispositivo può tollerare – il suo "budget termico" – si riduce drasticamente. Il valore fondamentale del PECVD risiede nell'utilizzo di un plasma ricco di energia, piuttosto che di un calore intenso, per guidare la deposizione del film, rendendolo uno strumento indispensabile per la moderna fabbricazione di dispositivi multistrato.

Il Problema Centrale Risolto dal PECVD: Il Vincolo del Budget Termico

Nella nanofabbricazione, i dispositivi sono costruiti verticalmente, strato dopo strato. Ogni nuovo passaggio di lavorazione non deve danneggiare o alterare gli strati già presenti. È qui che la temperatura diventa un fattore limitante critico.

Perché le Alte Temperature Sono un Problema

I processi ad alta temperatura, comuni nella deposizione chimica da fase vapore tradizionale (CVD), possono causare la diffusione reciproca dei materiali precedentemente depositati, rovinando giunzioni attentamente ingegnerizzate. Possono anche danneggiare o fondere i metalli a basso punto di fusione utilizzati per le connessioni elettriche, rendendo il dispositivo inutilizzabile.

Come il PECVD Aggira il Calore

Il PECVD aggira questo problema introducendo energia in una forma diversa: il plasma. Un campo elettrico viene utilizzato per ionizzare i gas precursori, creando un plasma altamente reattivo. Questo plasma fornisce l'energia necessaria per rompere i legami chimici e guidare la reazione di deposizione sulla superficie del substrato, tutto senza richiedere alte temperature del substrato.

Questa capacità di bassa temperatura (tipicamente inferiore a 400°C) non è solo un vantaggio; è spesso un requisito per la produzione di dispositivi a semiconduttore avanzati.

Applicazioni Chiave in Vari Settori

La combinazione di lavorazione a bassa temperatura e versatilità dei materiali del PECVD lo rende una tecnologia fondamentale per la deposizione di un'ampia gamma di film essenziali.

Deposizione di Film Dielettrici

Questa è l'applicazione più comune nella microelettronica. Il PECVD viene utilizzato per depositare materiali isolanti come biossido di silicio (SiO₂) e nitruro di silicio (SiN). Questi film sono utilizzati per l'isolamento elettrico tra componenti, come nell'isolamento a trincea stretta (STI), e come strati di passivazione protettivi che schermano il chip finale da umidità e contaminanti.

Deposizione di Semiconduttori e Conduttori

Il processo è utilizzato anche per depositare film semiconduttori come il silicio amorfo (a-Si), che è un materiale chiave nelle celle solari a film sottile e nei transistor utilizzati nei display di grandi dimensioni. In alcuni casi, il PECVD può anche essere adattato per depositare film conduttivi e metalli.

Rivestimenti Avanzati e Protettivi

Oltre ai microchip, la versatilità del PECVD consente di produrre film altamente durevoli e specializzati. Ciò include la creazione di film di diamante di alta qualità per componenti ottici ed elettronici avanzati o la deposizione di rivestimenti protettivi e duri per utensili industriali e impianti medici.

Comprendere i Compromessi

Sebbene potente, il PECVD non è la soluzione ottimale per ogni scenario. La scelta di un metodo di deposizione comporta il bilanciamento di fattori in competizione come temperatura, qualità e velocità.

Qualità e Velocità di Deposizione

Rispetto ai metodi ad alta temperatura come il CVD a bassa pressione (LPCVD), i film PECVD vengono generalmente depositati a una velocità molto maggiore. Tuttavia, questa velocità può avere un costo in termini di qualità del film. I film PECVD sono spesso meno densi e possono contenere impurità come l'idrogeno dai gas precursori, il che può influire sulle prestazioni elettriche in alcune applicazioni sensibili.

La Temperatura come Fattore Decisivo

La scelta tra PECVD e un metodo a temperatura più elevata dipende quasi sempre dal budget termico. Se una struttura del dispositivo contiene materiali che non possono resistere a temperature superiori a 400°C, il PECVD diventa la scelta predefinita e necessaria. Il compromesso sulla densità del film viene accettato per evitare il fallimento catastrofico del dispositivo.

Versatilità dei Materiali Ineguagliabile

Un punto di forza chiave del PECVD è la sua capacità di depositare una vasta libreria di materiali, inclusi ossidi, nitruri, semiconduttori e persino polimeri. Questa flessibilità lo rende inestimabile per la ricerca e lo sviluppo, dove gli ingegneri devono sperimentare nuove combinazioni di materiali e architetture di dispositivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la tecnica di deposizione corretta è fondamentale per una fabbricazione di successo. La tua decisione dovrebbe essere guidata dai vincoli e dagli obiettivi specifici del tuo processo.

- Se la tua priorità principale è la lavorazione backend-of-line (BEOL) o i substrati sensibili alla temperatura: Il PECVD è il tuo strumento essenziale grazie al suo funzionamento a bassa temperatura, che protegge gli interconnessioni metalliche e altre strutture fragili.

- Se la tua priorità principale è la massima purezza e conformità del film per applicazioni front-end: L'LPCVD può essere superiore, a condizione che il budget termico del tuo dispositivo possa sopportare le alte temperature di lavorazione.

- Se la tua priorità principale è la prototipazione rapida o l'esplorazione dei materiali: La versatilità del PECVD e le elevate velocità di deposizione lo rendono una scelta ideale per sviluppare e testare rapidamente nuovi processi e dispositivi.

In definitiva, padroneggiare il PECVD significa sfruttare il suo vantaggio a bassa temperatura per costruire nanostrutture multistrato complesse che altrimenti sarebbero impossibili da fabbricare.

Tabella Riassuntiva:

| Area di Applicazione | Materiali Chiave Depositati | Casi d'Uso Principali |

|---|---|---|

| Deposizione di Film Dielettrici | Biossido di silicio (SiO₂), Nitruro di silicio (SiN) | Isolamento elettrico, Strati di passivazione |

| Deposizione di Semiconduttori e Conduttori | Silicio amorfo (a-Si) | Celle solari a film sottile, Transistor per display |

| Rivestimenti Avanzati e Protettivi | Film di diamante, Rivestimenti duri | Componenti ottici, Utensili industriali, Impianti medici |

Pronto a migliorare la tua nanofabbricazione con soluzioni precise a bassa temperatura? KINTEK è specializzata in sistemi di forni ad alta temperatura avanzati, inclusi Sistemi CVD/PECVD, personalizzati per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare i vostri requisiti sperimentali unici. Contattateci oggi per discutere come la nostra esperienza PECVD può ottimizzare il vostro budget termico e accelerare le vostre innovazioni nella microelettronica, nell'energia solare e oltre!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura