Sebbene sia altamente versatile, il Plasma-Enhanced Chemical Vapor Deposition (PECVD) non è una soluzione universalmente perfetta. I suoi principali svantaggi derivano dalla complessità della gestione di un ambiente al plasma, che può portare a sfide nel controllo del processo, a potenziali danni alla superficie del substrato dovuti al bombardamento ionico e a limitazioni nelle proprietà fisiche del film depositato rispetto ad altri metodi.

Il PECVD scambia il requisito di alta temperatura del CVD convenzionale con una maggiore complessità del processo. I suoi principali inconvenienti sono una conseguenza diretta dell'uso di un plasma energizzato, creando compromessi tra temperatura di processo, qualità del film e stabilità operativa.

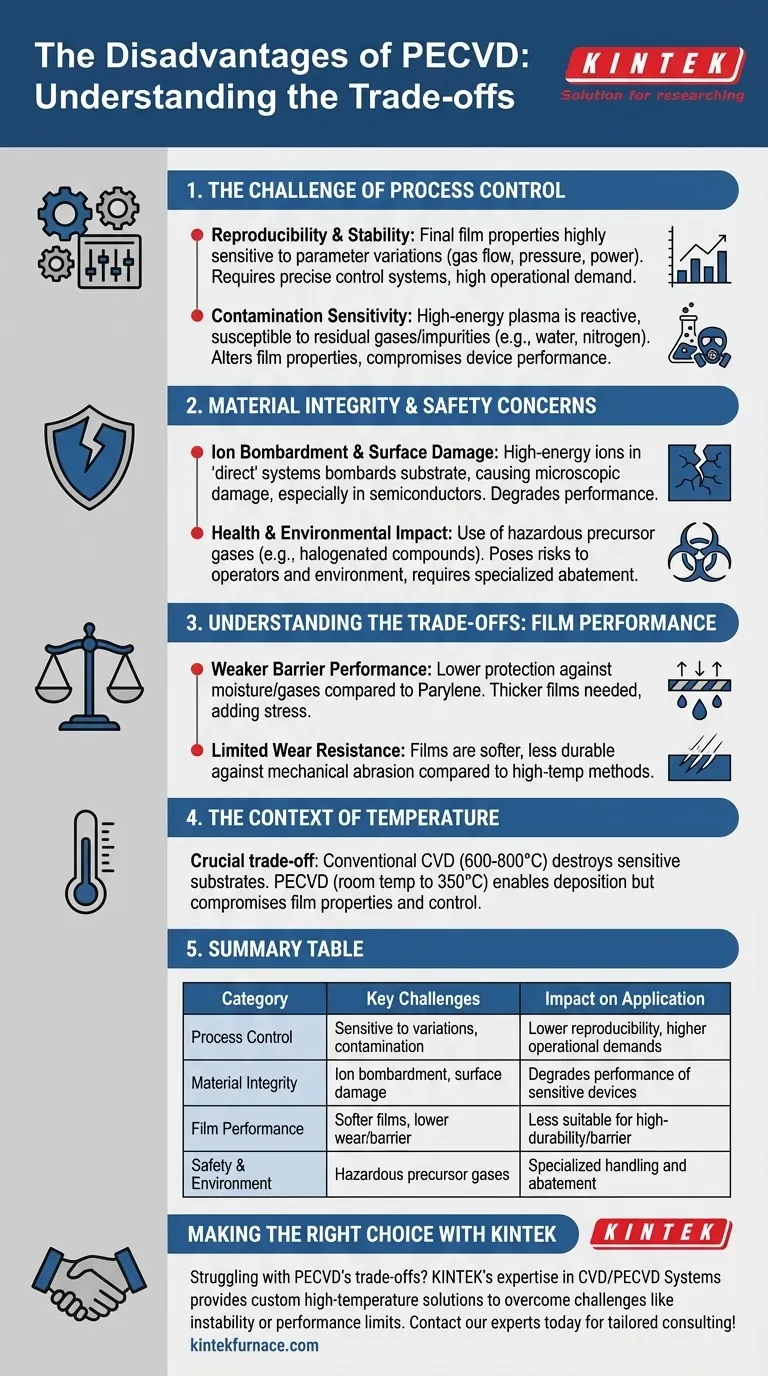

La Sfida del Controllo del Processo

L'uso del plasma introduce diverse variabili che sono intrinsecamente più difficili da gestire rispetto alle reazioni puramente termiche del CVD convenzionale. Questa complessità è la fonte principale degli svantaggi del PECVD.

Riproducibilità e Stabilità

Mantenere condizioni di deposizione stabili e riproducibili è una sfida significativa. Le proprietà finali del film sono altamente sensibili a lievi variazioni di parametri come i tassi di flusso dei gas, la pressione della camera, la potenza RF e la frequenza.

Ottenere risultati identici da un ciclo all'altro richiede sistemi di controllo eccezionalmente precisi e un monitoraggio meticoloso del processo, rendendolo più impegnativo dal punto di vista operativo rispetto alle tecniche di deposizione più semplici.

Sensibilità alla Contaminazione

L'ambiente al plasma ad alta energia è altamente reattivo e suscettibile alla contaminazione. Qualsiasi gas residuo o impurità all'interno della camera di deposizione, come vapore acqueo o azoto, può essere incorporato nel film.

Ciò può alterare involontariamente le proprietà chimiche, ottiche o elettriche del film, compromettendo le prestazioni e l'affidabilità del dispositivo finale.

Integrità del Materiale e Preoccupazioni per la Sicurezza

L'interazione tra il plasma e il substrato non è sempre benigna. Il meccanismo stesso che consente la deposizione a bassa temperatura può anche introdurre effetti collaterali indesiderati.

Bombardamento Ionico e Danni Superficiali

Nei sistemi PECVD "diretti", il substrato è immerso nel plasma. Ciò espone la sua superficie al bombardamento da parte di ioni ad alta energia, che possono creare danni microscopici.

Per applicazioni sensibili come i semiconduttori, questo danno può aumentare il tasso di ricombinazione elettrica vicino alla superficie, degradando le prestazioni del dispositivo. Questo problema può essere mitigato utilizzando il PECVD "remoto", dove il plasma viene generato lontano dal substrato, ma ciò aumenta la complessità del sistema.

Impatto sulla Salute e sull'Ambiente

Alcuni processi PECVD utilizzano gas precursori che sono pericolosi o hanno un impatto ambientale significativo. I composti alogenati, ad esempio, possono rappresentare rischi per la salute degli operatori e richiedono una manipolazione specializzata e sistemi di abbattimento.

Comprendere i Compromessi: Prestazioni del Film

I vantaggi della bassa temperatura di deposizione del PECVD spesso comportano compromessi nelle caratteristiche fisiche del film finale rispetto ai processi ad alta temperatura o alle tecnologie di rivestimento alternative.

Prestazioni di Barriera Inferiori

I film PECVD possono offrire prestazioni di barriera inferiori contro umidità e gas rispetto ai rivestimenti come il Parylene. Ottenere una protezione ad alta integrità può richiedere la deposizione di un film più spesso, il che può aggiungere stress e influire sulla geometria del dispositivo.

Resistenza all'Usura Limitata

I film prodotti tramite PECVD sono spesso più morbidi e presentano una minore resistenza all'usura rispetto ai film depositati con metodi ad alta temperatura. Ciò li rende meno adatti per applicazioni che richiedono una superficie esterna durevole esposta all'abrasione meccanica.

Il Contesto della Temperatura

È fondamentale ricordare che questi compromessi esistono per una ragione. Il CVD convenzionale richiede temperature di 600-800°C, che distruggerebbero o danneggerebbero substrati sensibili alla temperatura come polimeri, plastiche e molti componenti elettronici.

La capacità del PECVD di operare da temperatura ambiente fino a circa 350°C è il suo vantaggio distintivo. Gli svantaggi nelle proprietà del film e nel controllo del processo sono il prezzo da pagare per consentire la deposizione su questi materiali delicati.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione richiede l'allineamento delle sue capacità e dei suoi inconvenienti con il tuo obiettivo principale.

- Se la tua priorità è la deposizione su substrati sensibili alla temperatura: Il PECVD è spesso la scelta superiore o l'unica praticabile, e le sue complessità di processo devono essere gestite.

- Se la tua priorità è la massima resistenza all'usura o le prestazioni di barriera: Dovresti valutare se il substrato può tollerare un CVD a temperatura più elevata o considerare tecnologie alternative come PVD o ALD.

- Se la tua priorità è la semplicità del processo e il costo per un substrato resistente al calore: Il CVD termico convenzionale può fornire una soluzione più robusta e meno complessa.

In definitiva, la scelta del PECVD è una decisione ingegneristica consapevole per scambiare la semplicità del processo con il vantaggio critico della deposizione di film a bassa temperatura.

Tabella Riassuntiva:

| Categoria di Svantaggio | Sfide Chiave | Impatto sull'Applicazione |

|---|---|---|

| Controllo del Processo | Sensibilità alle variazioni dei parametri, rischio di contaminazione | Minore riproducibilità, maggiori esigenze operative |

| Integrità del Materiale | Il bombardamento ionico può causare danni superficiali | Degrada le prestazioni dei dispositivi elettronici sensibili |

| Prestazioni del Film | Film più morbidi, minore resistenza all'usura/barriera rispetto al CVD ad alta temperatura | Meno adatti per applicazioni che richiedono elevata durabilità o elevate prestazioni di barriera |

| Sicurezza e Ambiente | Uso di gas precursori pericolosi | Richiede manipolazione specializzata e sistemi di abbattimento |

Stai affrontando i compromessi del PECVD per i tuoi materiali specifici? L'esperienza di KINTEK è la tua soluzione. Sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi i nostri Sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione approfondita ci consente di adattare i sistemi—sia Muffle, Tube, Rotary, Vacuum & Atmosphere, o CVD/PECVD—per superare precisamente sfide come l'instabilità del processo o le limitazioni delle prestazioni del film. Lascia che ti aiutiamo a ottimizzare il tuo processo di deposizione. Contatta oggi i nostri esperti per una consulenza su misura per le tue esigenze sperimentali uniche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura