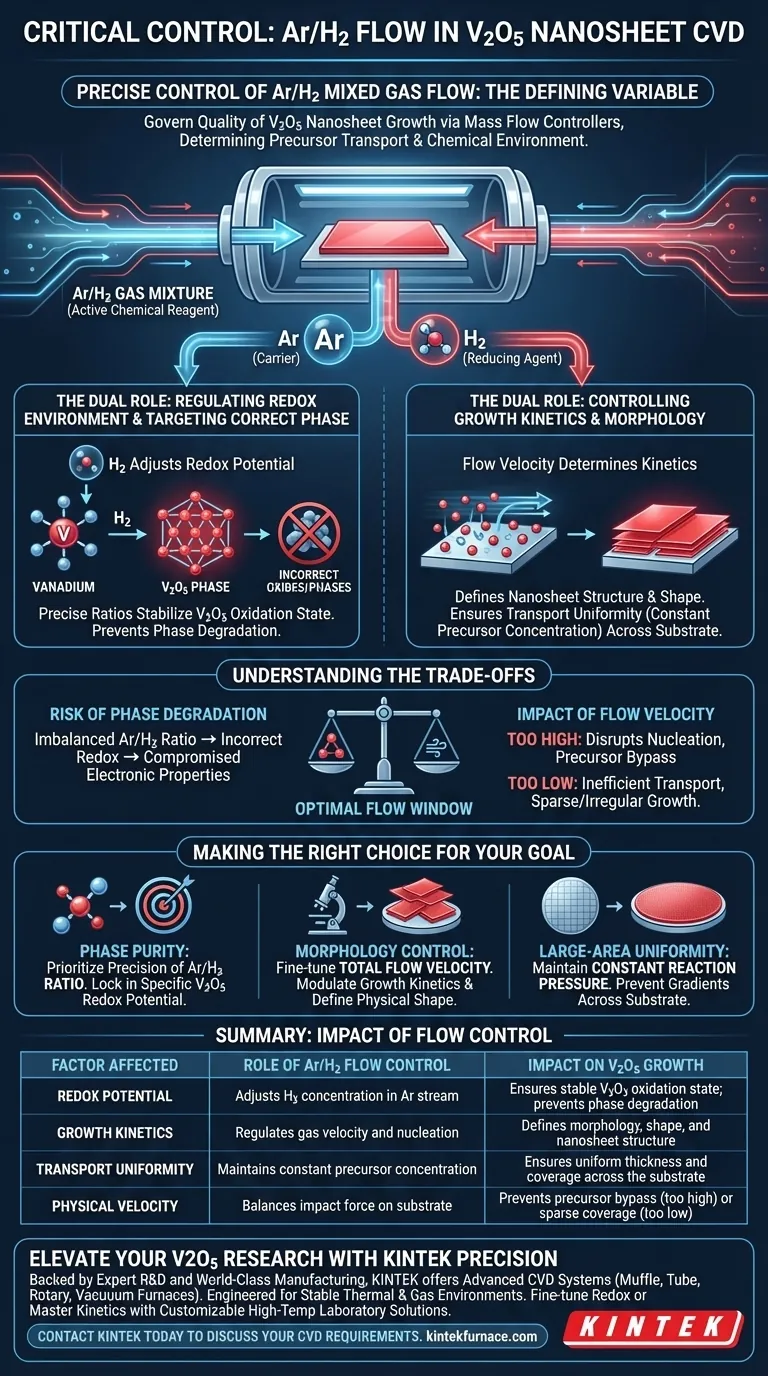

Il controllo preciso del flusso di gas misto Ar/H2 è la variabile determinante che governa la qualità della crescita dei nanofogli di V2O5 nella deposizione chimica da fase vapore (CVD). Regolando rigorosamente i flussi tramite controllori di flusso di massa, si determina non solo il trasporto fisico dei precursori di vanadio, ma anche l'ambiente chimico necessario per stabilizzare lo specifico stato di ossidazione del V2O5.

In questo processo, la miscela di gas non è un vettore passivo; è un reagente chimico attivo. Padroneggiare il flusso consente di gestire simultaneamente la cinetica di apporto del vapore e il potenziale redox termodinamico, garantendo che il materiale finale si formi come nanofogli di V2O5 uniformi anziché fasi indesiderate.

Il doppio ruolo della miscela di gas

Per capire perché la precisione è non negoziabile, è necessario considerare la miscela Ar/H2 come svolgente due funzioni distinte e simultanee.

Regolazione dell'ambiente redox

L'introduzione di idrogeno (H2) nel flusso di argon (Ar) agisce come agente riducente. Ciò regola direttamente il potenziale redox all'interno della camera di reazione.

Mirare alla fase corretta

Questa regolazione chimica è fondamentale per guidare il vapore VO2 allo stato di ossidazione corretto. Rapporti precisi assicurano che la deposizione si stabilizzi specificamente come V2O5, piuttosto che una sovra-riduzione ad altri ossidi di vanadio o una mancata reazione completa.

Controllo della cinetica di crescita e della morfologia

Oltre alla chimica, la velocità fisica del flusso di gas determina come il materiale si costruisce sul substrato.

Definizione della struttura dei nanofogli

Il flusso determina la cinetica di crescita del materiale. Controllando la velocità, si influenza il modo in cui gli atomi nucleano e si dispongono, determinando direttamente la morfologia finale (forma e struttura) dei nanofogli.

Garantire l'uniformità del trasporto

Un flusso stabile agisce come vettore per trasportare il vapore di vanadio dalla sorgente al substrato. Come in altri processi CVD (come la crescita di WS2 o MoS2), un flusso costante mantiene concentrazioni costanti di precursori, garantendo che i nanofogli siano uniformi nello spessore su tutto il campione.

Comprendere i compromessi

Ottenere la condizione di crescita perfetta richiede il bilanciamento di forze fisiche e chimiche in competizione. Deviare dalla finestra di flusso ottimale crea rischi specifici.

Il rischio di degradazione della fase

Se il flusso o il rapporto cambiano, il potenziale redox si modifica. Uno squilibrio qui può portare alla deposizione di fasi di vanadio errate, compromettendo le proprietà elettroniche del materiale.

L'impatto della velocità del flusso sulla deposizione

Se la velocità del flusso è troppo alta, la forza d'impatto fisica può disturbare il processo di nucleazione o far passare il vapore precursore oltre il substrato. Al contrario, se il flusso è troppo basso, il trasporto diventa inefficiente, portando a una copertura scarsa o a schemi di crescita irregolari.

Fare la scelta giusta per il tuo obiettivo

Quando configuri i tuoi controllori di flusso di massa (MFC) per la crescita di V2O5, allinea le impostazioni con i tuoi specifici obiettivi sperimentali.

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità alla precisione del rapporto Ar/H2 per bloccare il potenziale redox specifico richiesto per la formazione di V2O5.

- Se il tuo obiettivo principale è il controllo della morfologia: Regola finemente la velocità totale del flusso per modulare la cinetica di crescita e definire la forma fisica dei nanofogli.

- Se il tuo obiettivo principale è l'uniformità su larga area: Assicurati che i tuoi MFC agiscano per mantenere una pressione di reazione e una concentrazione di precursori costanti per prevenire gradienti sul substrato.

Il successo nella CVD di V2O5 si basa sul trattamento del flusso di gas come uno strumento sintonizzabile che colma il divario tra potenziale chimico e struttura fisica.

Tabella riassuntiva:

| Fattore interessato | Ruolo del controllo del flusso di Ar/H2 | Impatto sulla crescita di V2O5 |

|---|---|---|

| Potenziale redox | Regola la concentrazione di H2 nel flusso di Ar | Garantisce uno stato di ossidazione stabile del V2O5; previene la degradazione della fase |

| Cinetica di crescita | Regola la velocità del gas e la nucleazione | Definisce la morfologia, la forma e la struttura dei nanofogli |

| Uniformità del trasporto | Mantiene una concentrazione costante di precursori | Garantisce uno spessore e una copertura uniformi sul substrato |

| Velocità fisica | Bilancia la forza d'impatto sul substrato | Previene il bypass del precursore (troppo alta) o la copertura scarsa (troppo bassa) |

Eleva la tua ricerca sul V2O5 con la precisione KINTEK

Il controllo preciso del flusso è la differenza tra nanofogli di V2O5 di alta qualità ed esperimenti falliti. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi CVD avanzati, inclusi forni personalizzabili Muffle, Tube, Rotary e Vacuum, progettati per fornire gli ambienti termici e di gas stabili richiesti dalla tua ricerca.

Sia che tu abbia bisogno di ottimizzare i potenziali redox o di padroneggiare la cinetica di crescita, le nostre soluzioni di laboratorio ad alta temperatura sono costruite secondo le tue specifiche uniche. Contatta KINTEK oggi stesso per discutere le tue esigenze CVD e scoprire come possiamo ottimizzare la tua sintesi di materiali.

Guida Visiva

Riferimenti

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il ruolo di un LPCVD a tubo orizzontale nelle celle solari? Sblocca la fabbricazione di celle bifacciali ad alta efficienza

- Come viene utilizzata la tecnologia CVD nella produzione elettronica? Sblocca la precisione nella deposizione di film sottili

- Quali sfide e limitazioni sono associate al CVD? Superare i vincoli chiave per un migliore rivestimento a film

- Perché i forni CVD sono considerati importanti nella tecnologia moderna? Sblocca la precisione nella produzione di film sottili

- Come fa un reattore CVD al quarzo orizzontale a due zone a facilitare la solforazione del WS2? Ottimizza la tua sintesi di film sottili

- Qual è la funzione principale di un sistema CVD nella sintesi di Fe/MWCNT? Ottenere un'integrazione di nanostrutture ad alta precisione

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Perché viene utilizzato un forno RTP per film sottili di selenio? Ottimizza il recupero del selenio con il trattamento termico rapido