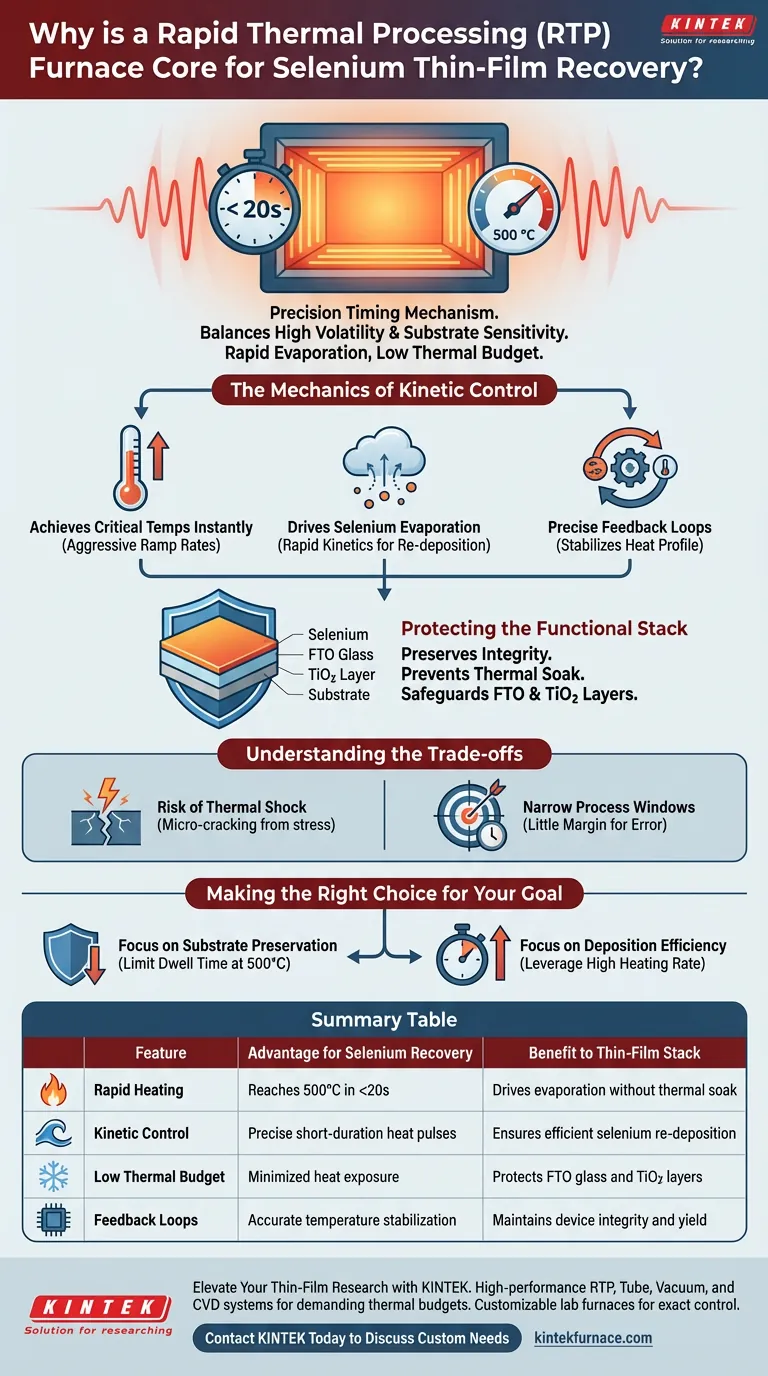

Il forno a trattamento termico rapido (RTP) funge da meccanismo di temporizzazione di precisione per il delicato processo di recupero e rideposizione del selenio. È considerato un'apparecchiatura fondamentale perché può elevare le temperature della sorgente a 500 °C in meno di 20 secondi, consentendo la rapida evaporazione del selenio limitando al contempo rigorosamente il budget termico per proteggere i delicati strati sottostanti.

Concetto chiave Il recupero del selenio richiede un delicato equilibrio tra elevata volatilità e sensibilità del substrato. Il forno RTP risolve questo problema fornendo impulsi di calore intensi e di breve durata che guidano la cinetica di evaporazione senza degradare lo stack funzionale.

La meccanica del controllo cinetico

Raggiungere temperature critiche istantaneamente

Il vantaggio principale di un forno RTP è la sua capacità di aumentare la temperatura a velocità aggressive. Raggiungendo i 500 °C entro una finestra di 20 secondi, il sistema bypassa le lente curve di riscaldamento associate ai forni convenzionali.

Guida all'evaporazione del selenio

Il selenio richiede condizioni termiche specifiche per cambiare stato in modo efficace. Il processo RTP mantiene queste alte temperature per intervalli brevi e controllati per facilitare la rapida cinetica di evaporazione. Ciò garantisce che il selenio venga mobilizzato rapidamente per la rideposizione.

Cicli di feedback precisi

La velocità è pericolosa senza controllo. Il forno RTP utilizza meccanismi di feedback di temperatura precisi per stabilizzare il profilo termico. Ciò consente agli operatori di mantenere condizioni esatte durante la finestra di evaporazione critica.

Protezione dello stack funzionale

Preservazione dell'integrità del substrato

Nelle applicazioni a film sottili, il substrato contiene spesso materiali sensibili al calore. Il forno RTP previene il "thermal soak" (ammollo termico), garantendo che l'esposizione totale al calore rimanga bassa nonostante le alte temperature di picco.

Salvaguardia del vetro FTO

Il vetro di ossido di stagno drogato con fluoro (FTO) è un comune substrato conduttivo che può degradarsi sotto stress termico prolungato. Il ciclo rapido del forno RTP garantisce che lo strato FTO mantenga le sue proprietà elettriche e ottiche.

Mantenimento degli strati di TiO2

Allo stesso modo, gli strati di biossido di titanio (TiO2) sono spesso presenti in questi stack. La breve durata della fase di riscaldamento previene danni termici a questo strato funzionale, garantendo che la struttura finale del dispositivo rimanga intatta.

Comprensione dei compromessi

Il rischio di shock termico

Sebbene il riscaldamento rapido sia vantaggioso per la cinetica, introduce lo stress fisico dello shock termico. Se la velocità di riscaldamento è troppo aggressiva per lo spessore specifico del substrato, possono verificarsi micro-crepe.

Finestre di processo ristrette

Il vantaggio della velocità crea una sfida nella tempistica. Poiché l'intervallo alla temperatura di picco è breve, c'è pochissimo margine di errore. Una variazione di pochi secondi può comportare un'evaporazione incompleta o danni al substrato.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del recupero del selenio, allinea le impostazioni della tua apparecchiatura con le tue priorità specifiche:

- Se la tua priorità principale è la Preservazione del Substrato: Dai priorità alle capacità di feedback precise dell'RTP per limitare il tempo di permanenza a 500 °C, garantendo che gli strati FTO e TiO2 rimangano inalterati.

- Se la tua priorità principale è l'Efficienza di Deposizione: Sfrutta l'elevata velocità di riscaldamento per ridurre al minimo i tempi di ciclo, garantendo che la cinetica di evaporazione del selenio sia guidata dall'energia termica immediata piuttosto che da un lento ammollo.

Il successo nella rideposizione del selenio non dipende solo dal raggiungimento della giusta temperatura, ma da quanto velocemente ci si arriva e da quanto velocemente ci si raffredda.

Tabella riassuntiva:

| Caratteristica | Vantaggio per il recupero del selenio | Beneficio per lo stack a film sottile |

|---|---|---|

| Riscaldamento rapido | Raggiunge 500°C in <20 secondi | Guida l'evaporazione senza ammollo termico |

| Controllo cinetico | Impulsi di calore precisi di breve durata | Garantisce una rideposizione efficiente del selenio |

| Basso budget termico | Esposizione termica minimizzata | Protegge vetro FTO e strati TiO2 |

| Cicli di feedback | Stabilizzazione accurata della temperatura | Mantiene l'integrità e la resa del dispositivo |

Migliora la tua ricerca sui film sottili con KINTEK

Precisione e velocità sono non negoziabili nel recupero del selenio. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi RTP, a tubo, sottovuoto e CVD ad alte prestazioni progettati per gestire i budget termici più esigenti. Sia che tu stia salvaguardando substrati FTO o ottimizzando la cinetica di evaporazione, i nostri forni da laboratorio personalizzabili forniscono il controllo esatto richiesto dai tuoi processi unici.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Xia Wang, Ding‐Jiang Xue. Sustainable Recycling of Selenium‐Based Optoelectronic Devices. DOI: 10.1002/advs.202400615

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i principali vantaggi del FB-CVD rispetto ai sistemi CVD tradizionali? Migliorare l'efficienza e l'uniformità del rivestimento in polvere

- Perché la mica è preferita come substrato per la crescita CVD di nanosheet di Mn3O4? Vantaggi strutturali chiave

- Qual è la differenza fondamentale tra PVD e CVD? Scegli il metodo di rivestimento migliore per le tue esigenze

- Come agiscono i eutettici a goccia di sodio (SODE) come catalizzatori per la crescita CVD di MoS2? Ottenere la sintesi di film sottili di alta qualità

- Quali sono le preoccupazioni ambientali legate alla CVD? Gestione dei rischi nel rivestimento a film sottile

- Quali sono le caratteristiche e i vantaggi principali dei rivestimenti CVD? Ottieni una protezione superficiale superiore per parti complesse

- Perché la schiuma di rame di grado industriale viene utilizzata come substrato di crescita per ReO3–Cu2Te? Migliorare le prestazioni del catalizzatore CVD

- Quali materiali sono comunemente utilizzati nei sistemi di rivestimento CVD? Esplora i materiali chiave per rivestimenti superiori