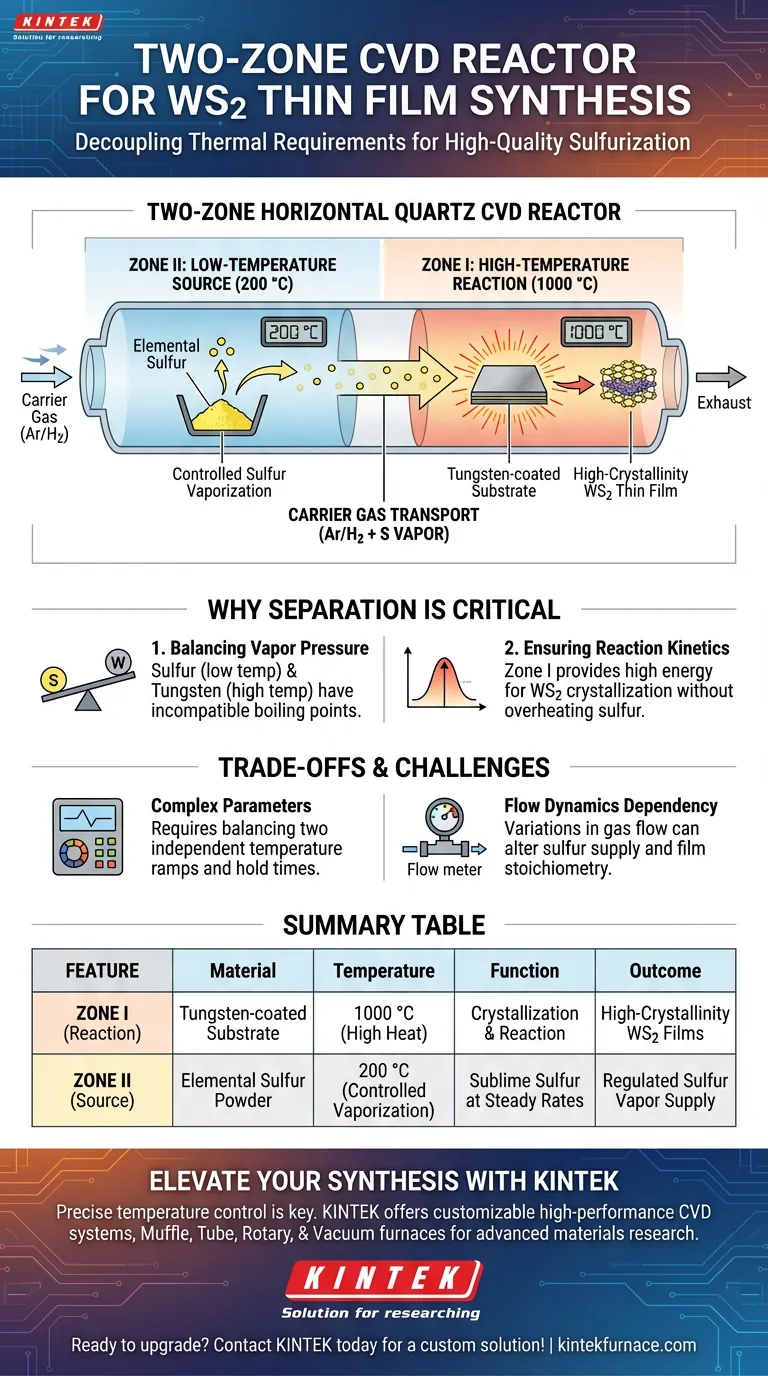

Un reattore CVD al quarzo orizzontale a due zone facilita la solforazione disaccoppiando i requisiti termici del precursore e del substrato. Questo sistema mantiene la fonte di zolfo a una temperatura relativamente bassa (200 °C) nella Zona II per controllare la vaporizzazione, riscaldando contemporaneamente il substrato rivestito di tungsteno a una temperatura elevata (1000 °C) nella Zona I. Un gas di trasporto misto di argon e idrogeno trasporta il vapore di zolfo dalla zona fredda alla zona calda, consentendo allo zolfo di reagire con lo strato di tungsteno metallico per formare film sottili di disolfuro di tungsteno (WS$_2$) ad alta cristallinità.

Il vantaggio principale di questo design del reattore è il controllo indipendente della temperatura di zone distinte, che consente di mantenere un apporto costante di vapore di zolfo senza sottoporre il materiale sorgente al calore estremo richiesto per la cristallizzazione del substrato di tungsteno.

La meccanica del sistema a due zone

Per capire come questo reattore ottiene una solforazione di alta qualità, dobbiamo esaminare come gestisce la drastica differenza di temperatura richiesta dai materiali coinvolti.

Zona I: L'ambiente di reazione ad alta temperatura

La Zona I è la camera di reazione designata in cui avviene la formazione effettiva del film.

Questa zona ospita il substrato rivestito di tungsteno ed è riscaldata a 1000 °C.

Questo calore estremo fornisce l'energia di attivazione necessaria per la reazione chimica tra il tungsteno e lo zolfo, garantendo che i film sottili di WS$_2$ risultanti raggiungano un'elevata cristallinità.

Zona II: La sorgente a bassa temperatura

La Zona II funziona come camera di evaporazione per il materiale precursore.

Contiene la fonte di zolfo elementare ed è mantenuta a una temperatura molto più bassa di 200 °C.

Questa temperatura è sufficiente a sublimare o vaporizzare lo zolfo a una velocità controllata, impedendo che la fonte si esaurisca troppo rapidamente, cosa che accadrebbe se fosse esposta alle temperature della Zona I.

Il meccanismo di trasporto del gas di trasporto

Il collegamento tra queste due zone termiche è il flusso di gas.

Il sistema utilizza un gas di trasporto misto composto da argon e idrogeno.

Questa miscela di gas scorre sopra lo zolfo riscaldato nella Zona II, raccogliendo il vapore e trasportandolo fisicamente a valle nella Zona I ad alta temperatura per avviare la reazione.

Perché la separazione è fondamentale per il WS2

La sintesi del WS$_2$ presenta una sfida specifica di ingegneria chimica: i punti di fusione ed ebollizione dei reagenti sono incompatibili.

Bilanciamento della pressione di vapore

Lo zolfo ha un'elevata pressione di vapore e si volatilizza facilmente a basse temperature.

Se lo zolfo fosse posto direttamente in un ambiente a 1000 °C, evaporerebbe istantaneamente, con conseguente scarsa copertura e spreco di materiale.

Garantire la cinetica di reazione

Al contrario, il precursore di tungsteno richiede un'elevata energia termica per riorganizzare la sua struttura atomica in un cristallo solfuro stratificato.

Separando le zone, il reattore consente al substrato di rimanere al punto critico di 1000 °C senza compromettere il controllo sull'apporto di zolfo.

Comprendere i compromessi

Sebbene il sistema a due zone offra precisione, introduce variabili che devono essere gestite attentamente per evitare difetti.

Complessità dei parametri di processo

Non si gestisce più un singolo profilo termico; è necessario bilanciare due rampe di riscaldamento e tempi di mantenimento indipendenti.

Se la Zona II (Zolfo) si riscalda troppo velocemente rispetto alla Zona I (Substrato), il vapore di zolfo potrebbe arrivare prima che il tungsteno sia abbastanza caldo per reagire, portando a fallimenti di deposizione.

Dipendenza dalla dinamica del flusso

Il sistema si basa interamente sul gas di trasporto per spostare i reagenti.

Le variazioni nella portata di argon/idrogeno possono alterare la concentrazione di zolfo che raggiunge il substrato, potenzialmente influenzando la stechiometria del film finale.

Fare la scelta giusta per il tuo obiettivo

Quando si configura un reattore CVD a due zone per la sintesi di WS$_2$, le impostazioni di temperatura determinano la qualità dell'output.

- Se il tuo obiettivo principale è la qualità dei cristalli: Dai priorità alla stabilità della Zona I a 1000 °C, poiché un calore insufficiente qui porterà a film amorfi o mal strutturati.

- Se il tuo obiettivo principale è la stechiometria del film: Concentrati sul controllo termico preciso della Zona II (200 °C) e sul flusso di gas, poiché ciò determina la quantità esatta di zolfo disponibile per la reazione.

Il successo in questo processo si basa sulla sincronizzazione della velocità di vaporizzazione dello zolfo con la cinetica di reazione del substrato di tungsteno.

Tabella riassuntiva:

| Caratteristica | Zona I (Reazione) | Zona II (Fonte) |

|---|---|---|

| Materiale | Substrato rivestito di tungsteno | Polvere di zolfo elementare |

| Temperatura | 1000 °C (Calore elevato) | 200 °C (Vaporizzazione controllata) |

| Funzione | Facilita la cristallizzazione e la reazione | Sublima lo zolfo a velocità costanti |

| Gas di trasporto | Miscela Ar/H2 | Miscela Ar/H2 |

| Risultato | Film sottili di WS2 ad alta cristallinità | Apporto di vapore di zolfo regolato |

Migliora la tua sintesi di film sottili con KINTEK

Il controllo preciso della temperatura è la pietra angolare dei film sottili di WS2 di alta qualità. Presso KINTEK, siamo specializzati nella fornitura di sistemi CVD ad alte prestazioni, tra cui forni a muffola, a tubo, rotativi e sottovuoto, specificamente progettati per la ricerca sui materiali avanzati.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di solforazione o deposizione. Sia che tu stia ottimizzando la stechiometria del film o la qualità dei cristalli, il nostro team è pronto a fornire gli strumenti di precisione di cui hai bisogno.

Pronto ad aggiornare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali ruoli svolgono le barchette e i tubi di quarzo nella sintesi CVD di MoS2? Ottimizzare la crescita monostrato ingegnerizzata isotopica

- Perché è necessaria la pulizia ad ultrasuoni dei substrati Si/SiO2 prima della crescita di MoS2? Garantire risultati CVD di alta qualità

- Perché il cloruro di sodio (NaCl) viene utilizzato nella CVD del MoS2 drogato con vanadio? Ottimizzare il drogaggio con sale fuso

- Quali sono le applicazioni industriali dei sistemi CVD? Sblocca film sottili ad alte prestazioni per la tua industria

- Quali sono alcuni esempi di metalli e leghe depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo settore

- Quali sono i vantaggi dell'utilizzo di tubi al quarzo nei forni CVD? Garantire purezza e stabilità per la deposizione di film sottili

- Perché sono necessari i controllori di flusso di massa e le bolle di KOH nella CVD a due stadi di MoS2? Garantire precisione e sicurezza in laboratorio

- Perché i forni CVD sono considerati importanti nella tecnologia moderna? Sblocca la precisione nella produzione di film sottili