Alla base di tutto, la Deposizione Chimica da Vapore (CVD) è il processo di produzione fondamentale utilizzato per costruire gli strati essenziali e ultrasottili che costituiscono i moderni componenti elettronici. Implica la deposizione di materiali solidi da un gas su un substrato, consentendo la creazione di film puri e uniformi che formano i mattoni di transistor, condensatori e circuiti integrati.

Il vero significato del CVD non risiede solo in ciò che fa, ma nella precisione a livello atomico che consente. Questo controllo su spessore, purezza e composizione è il fattore critico che permette la fabbricazione di dispositivi nanometrici complessi e ad alte prestazioni che alimentano tutta l'elettronica moderna.

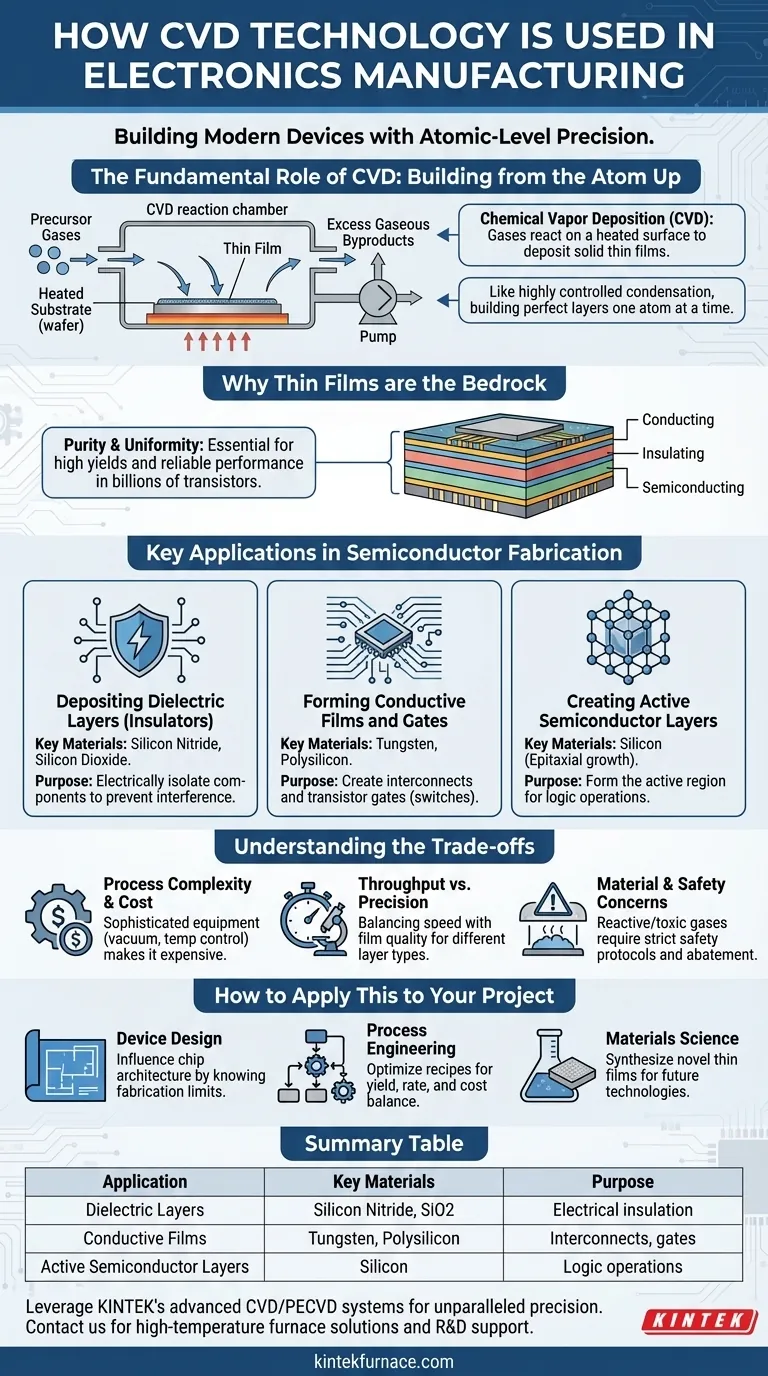

Il ruolo fondamentale del CVD: costruire dall'atomo in su

Per capire perché il CVD è indispensabile, devi pensare ai chip moderni non come singoli oggetti, ma come città microscopiche con miliardi di strutture. Il CVD è il principale metodo di costruzione utilizzato per realizzare queste strutture strato per strato.

Cos'è la Deposizione Chimica da Vapore?

Il CVD è un processo in cui un substrato, come un wafer di silicio, viene posto in una camera di reazione. Gas precursori contenenti gli elementi desiderati vengono introdotti nella camera.

Questi gas reagiscono o si decompongono sulla superficie riscaldata del substrato, lasciando un film sottile solido del materiale desiderato. I sottoprodotti gassosi in eccesso vengono quindi pompati via.

Pensatela come una forma altamente controllata di condensazione, dove molecole specifiche vengono precisamente "piovute" per formare uno strato solido perfetto, un atomo alla volta.

Perché i film sottili sono la base dell'elettronica

Un moderno microprocessore è una struttura tridimensionale composta da strati sovrapposti di materiali conduttivi, isolanti e semiconduttori. Ogni strato deve avere uno spessore preciso e proprietà elettriche specifiche.

Il CVD è la tecnologia utilizzata per depositare questi strati critici. Che si tratti di uno strato isolante per prevenire un cortocircuito o di uno strato conduttivo per formare un filo, il CVD fornisce il controllo richiesto.

L'importanza della purezza e dell'uniformità

In un dispositivo con miliardi di transistor, una singola impurità atomica o una leggera variazione nello spessore di un film può causare un guasto catastrofico.

Il CVD eccelle nella produzione di film ad alta purezza e altamente uniformi su tutta la superficie di un wafer. Questa consistenza è irrinunciabile per ottenere rese elevate e prestazioni affidabili del dispositivo.

Applicazioni chiave nella fabbricazione di semiconduttori

Il CVD non è un singolo processo, ma una famiglia di tecniche utilizzate per depositare diversi materiali, ognuno con uno scopo distinto all'interno del dispositivo semiconduttore.

Deposizione di strati dielettrici (isolanti)

Materiali come il nitruro di silicio e il diossido di silicio vengono depositati tramite CVD per fungere da isolanti. Questi strati isolano elettricamente diversi componenti conduttivi, impedendo ai segnali di interferire tra loro, il che è essenziale in un circuito integrato densamente popolato.

Formazione di film conduttivi e gate

Il CVD è utilizzato per depositare film metallici (come il tungsteno) che fungono da "cablaggio" microscopico o interconnessioni tra i transistor. Viene anche utilizzato per depositare silicio policristallino (polisilicio), un materiale chiave per creare il "gate" di un transistor, che funge da interruttore che lo accende o lo spegne.

Creazione di strati semiconduttori attivi

Lo strato più fondamentale è spesso il semiconduttore stesso. I processi CVD epitassiali sono utilizzati per far crescere cristalli di silicio perfettamente ordinati sul wafer. Questo strato incontaminato forma la regione attiva del transistor dove avvengono effettivamente tutte le operazioni di elaborazione e logica.

Comprendere i compromessi

Sebbene potente, il CVD è una tecnologia complessa e ad alta intensità di risorse con compromessi intrinseci che gli ingegneri devono gestire.

Complessità del processo e costi

I sistemi CVD sono macchine sofisticate che richiedono alto vuoto, controllo preciso della temperatura e complessi sistemi di erogazione del gas. Ciò rende l'attrezzatura costosa da acquistare e gestire.

Velocità di produzione vs. precisione

Spesso c'è un compromesso tra la velocità di deposizione e la qualità del film. I processi CVD più veloci potrebbero essere utilizzati per strati più spessi e meno critici, mentre metodi più lenti e precisi sono riservati ai componenti più sensibili di un dispositivo.

Preoccupazioni materiali e di sicurezza

I gas precursori utilizzati nel CVD sono spesso altamente reattivi, tossici o infiammabili. Ciò richiede un investimento significativo in protocolli di sicurezza, infrastrutture di gestione e sistemi di abbattimento per neutralizzare i gas di scarico.

Come applicare questo al tuo progetto

Comprendere la funzione e i vincoli del CVD è cruciale per chiunque sia coinvolto nella catena del valore dell'elettronica.

- Se il tuo obiettivo principale è la progettazione di dispositivi: Conoscere le capacità del CVD informa ciò che è fisicamente possibile fabbricare, influenzando l'architettura dei chip di prossima generazione.

- Se il tuo obiettivo principale è l'ingegneria di processo: Il tuo obiettivo è ottimizzare le ricette CVD per bilanciare la qualità del film, la velocità di deposizione e i costi per massimizzare la resa di produzione e le prestazioni del dispositivo.

- Se il tuo obiettivo principale è la scienza dei materiali: Il CVD è uno strumento primario per sintetizzare e testare nuovi film sottili con nuove proprietà elettroniche, ottiche o fisiche che potrebbero abilitare future tecnologie.

In definitiva, comprendere la Deposizione Chimica da Vapore significa comprendere il linguaggio fondamentale in cui sono scritti i moderni dispositivi elettronici.

Tabella riassuntiva:

| Applicazione | Materiali chiave | Scopo |

|---|---|---|

| Strati Dielettrici | Nitruro di Silicio, Diossido di Silicio | Isolamento elettrico per prevenire interferenze |

| Film Conduttivi | Tungsteno, Polisilicio | Formazione di interconnessioni e gate di transistor |

| Strati Semiconduttori Attivi | Silicio | Creazione di regioni attive per operazioni logiche |

Sfrutta i sistemi avanzati CVD/PECVD di KINTEK e le profonde capacità di personalizzazione per ottenere una precisione ineguagliabile nella tua produzione elettronica. Le nostre soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti e forni sottovuoto e ad atmosfera, sono progettate per soddisfare esigenze sperimentali uniche con un eccezionale supporto R&D. Contattaci oggi per migliorare l'efficienza e l'innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio