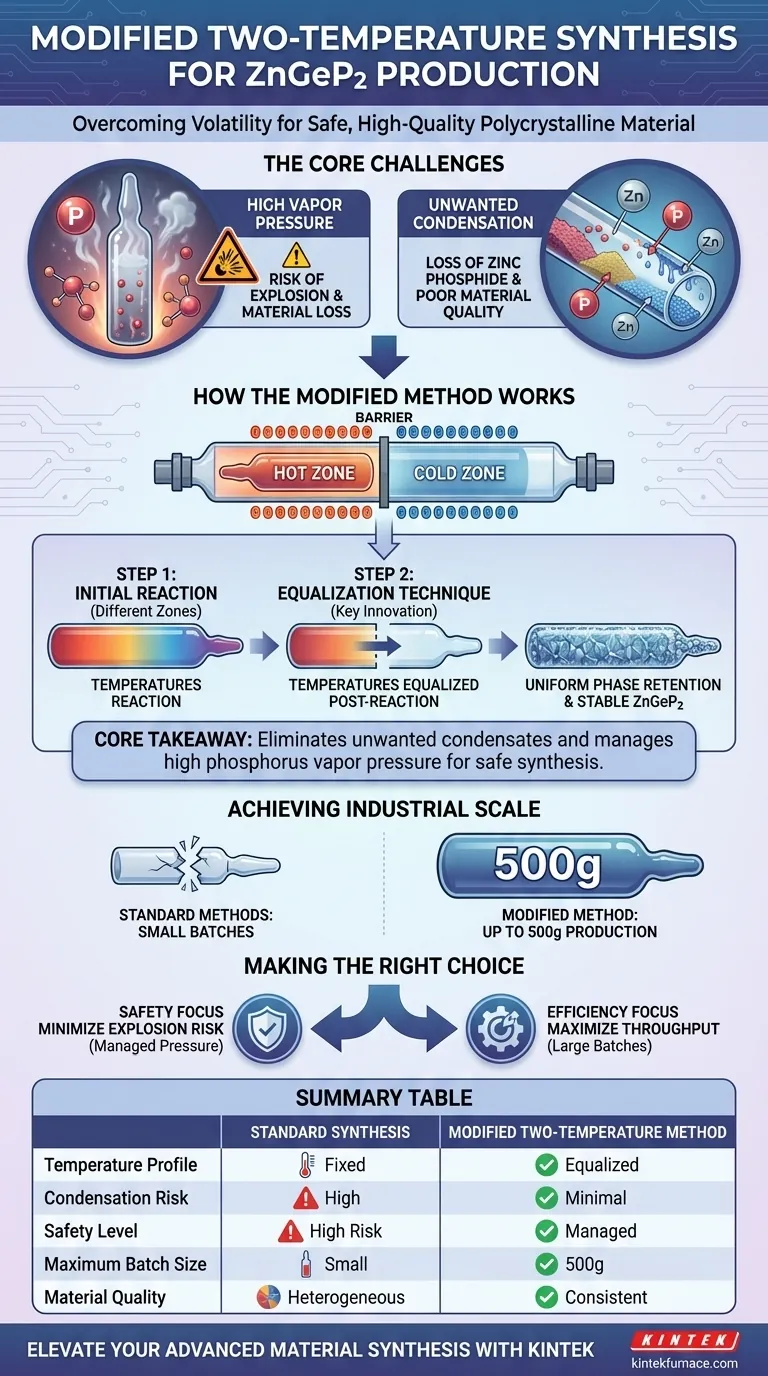

Il metodo di sintesi modificato a due temperature viene utilizzato principalmente per gestire la volatilità dei componenti reattivi e garantire la produzione sicura di materiale di alta qualità. È specificamente progettato per prevenire la condensazione di composti binari come il fosfuro di zinco e per mitigare i pericoli associati all'alta pressione interna durante la sintesi del fosfuro di germanio e zinco (ZnGeP2).

Concetto chiave Uguagliando le temperature tra le zone calda e fredda dopo la reazione, questo metodo elimina la formazione di condensati indesiderati e gestisce l'alta pressione di vapore del fosforo. Questa innovazione consente la sintesi sicura di lotti fino a 500 g, migliorando significativamente l'efficienza produttiva rispetto alle tecniche tradizionali.

Le sfide principali della produzione di ZnGeP2

Gestione dell'alta pressione di vapore

La sintesi del fosfuro di germanio e zinco coinvolge elementi volatili, in particolare il fosforo.

Alle alte temperature richieste per la reazione, il fosforo genera una significativa pressione di vapore.

Senza un metodo specializzato per gestire questa pressione, esiste un alto rischio di esplosioni di ampolle, che rappresentano un grave pericolo per la sicurezza e una perdita di materiale.

Prevenzione della condensazione indesiderata

Un problema critico nei tentativi di sintesi standard è il comportamento dei composti intermedi.

I fosfuri binari volatili, in particolare il fosfuro di zinco, tendono a condensare dalla miscela di reazione.

Se questi componenti si condensano separatamente, non partecipano correttamente alla formazione del composto ternario finale, con conseguente scarsa qualità del materiale.

Come funziona il metodo modificato

La tecnica di equalizzazione

La caratteristica distintiva di questo approccio "modificato" è il controllo preciso dei profili termici.

Dopo la reazione iniziale, il metodo prevede l'equalizzazione delle temperature di entrambe le zone fredda e calda del forno.

Questo equilibrio termico garantisce che i componenti volatili rimangano nella fase corretta per reagire, anziché condensare prematuramente nelle regioni più fredde.

Raggiungere la scala industriale

I metodi di sintesi standard sono spesso limitati a piccoli lotti a causa della volatilità e dei rischi di pressione sopra menzionati.

Il metodo modificato a due temperature consente la preparazione di volumi significativamente maggiori, fino a 500 g in un unico processo.

Questa capacità trasforma il processo da una curiosità di laboratorio a un metodo di produzione efficiente.

Rischi e considerazioni critiche

La conseguenza dello squilibrio termico

È fondamentale comprendere che il successo di questo metodo dipende dal passaggio di equalizzazione della temperatura.

Se la differenza di temperatura tra le zone viene mantenuta anziché equalizzata, è probabile che il fosfuro di zinco si condensi.

Ciò porta a una miscela eterogenea anziché al ZnGeP2 policristallino desiderato.

Margini di sicurezza

Sebbene questo metodo riduca il rischio, la manipolazione del vapore di fosforo ad alta pressione richiede sempre cautela.

Il metodo attenua i rischi di esplosione, ma l'integrità dell'ampolla e il controllo preciso della temperatura rimangono le principali salvaguardie contro guasti catastrofici.

Fare la scelta giusta per il tuo obiettivo

Questo metodo è la scelta definitiva quando si aumenta la produzione mantenendo la stechiometria.

- Se la tua priorità principale è la sicurezza: Questo metodo è essenziale per ridurre al minimo il rischio di esplosioni di ampolle causate dalla pressione del vapore di fosforo non gestita.

- Se la tua priorità principale è l'efficienza: Adotta questa tecnica per massimizzare la produttività, consentendo la produzione in un unico lotto fino a 500 g di materiale.

In definitiva, questo metodo fornisce il controllo termico necessario per convertire elementi volatili ad alto rischio in materiale policristallino stabile e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Sintesi standard | Metodo modificato a due temperature |

|---|---|---|

| Profilo di temperatura | Zone calde/fredde fisse | Zone calde/fredde equalizzate post-reazione |

| Rischio di condensazione | Alto (perdita di fosfuro di zinco) | Minimo (ritenzione di fase uniforme) |

| Livello di sicurezza | Alto rischio di esplosione dell'ampolla | Pressione del vapore di fosforo gestita |

| Dimensione massima del lotto | Piccolo/limitato | Fino a 500 g |

| Qualità del materiale | Spesso eterogeneo | ZnGeP2 policristallino consistente |

Migliora la tua sintesi di materiali avanzati con KINTEK

Una gestione termica precisa fa la differenza tra un lotto riuscito e un fallimento catastrofico. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi a muffola, a tubo e sottovuoto specializzati, progettati per gestire le rigorose esigenze della sintesi di composti volatili.

Sia che tu stia aumentando la produzione di fosfuro di germanio e zinco (ZnGeP2) o sviluppando materiali semiconduttori personalizzati, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti unici di sicurezza e stechiometria.

Pronto a ottimizzare la produttività e la sicurezza del tuo laboratorio? Contatta oggi i nostri esperti ingegneri per trovare la soluzione termica perfetta per le tue esigenze di ricerca e produzione.

Guida Visiva

Riferimenti

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo principale della ricottura? Una guida al controllo delle proprietà dei materiali

- Quali sono i requisiti delle attrezzature per forni ad alta temperatura durante la sintesi di biochar magnetico? Trova le specifiche chiave.

- Qual è lo scopo dell'attrezzatura per il rivestimento per evaporazione termica ad alto vuoto nella fabbricazione di LED SiQD? Approfondimenti degli esperti

- In che modo la combustione potenziata con ossigeno (OEC) migliora l'efficienza termica del forno? Aumenta il risparmio energetico e il recupero di calore

- Perché è necessario utilizzare azoto ad alta purezza per l'attivazione del biochar? Garantire l'integrità del carbonio e lo sviluppo dei pori

- Qual è la funzione specifica di idrogeno ed elio nella fusione del vetro di quarzo? Ottimizza i tuoi processi ad alta temperatura

- Perché un forno di essiccazione è preferito per la pulizia post-trattamento del carbone attivo? Proteggi la struttura del tuo materiale

- Come il processo di rivestimento con precursore di alluminio modifica il quarzo ad alta purezza? Miglioramento della stabilità termica e della viscosità