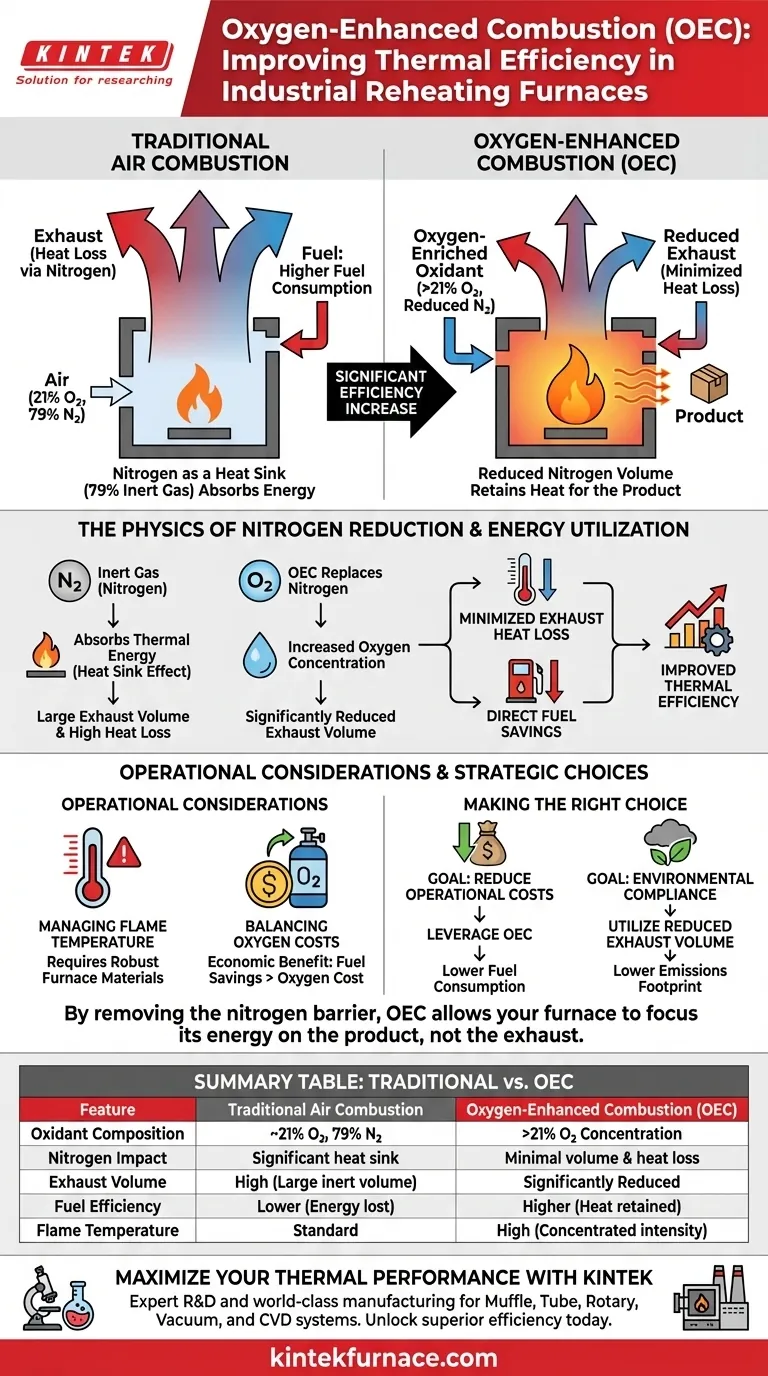

La combustione potenziata con ossigeno (OEC) trasforma fondamentalmente l'efficienza termica aumentando la concentrazione di ossigeno nel flusso dell'ossidante al di sopra del 21% standard presente nell'aria atmosferica. Questo processo elimina sistematicamente il volume di azoto, un gas inerte che ostacola l'efficienza, con conseguente riduzione significativa dei volumi di gas di scarico, minori perdite di calore e ridotto consumo di carburante.

Aumentando il livello di ossigeno dell'ossidante oltre il 21%, l'OEC minimizza drasticamente il volume di azoto. Ciò riduce direttamente le perdite di calore dei gas di scarico e il consumo di carburante, con conseguente processo termico significativamente più efficiente rispetto alla combustione tradizionale ad aria.

La fisica della riduzione dell'azoto

Il ruolo dei gas inerti

Nella combustione tradizionale ad aria, quasi il 79% dell'aria aspirata è azoto. Questo azoto non partecipa alla reazione di combustione; è chimicamente inerte in questo contesto.

L'effetto pozzo di calore

Nonostante sia inerte, l'azoto assorbe un'enorme quantità di energia termica. Agisce come un "pozzo di calore", sottraendo energia alla fiamma che dovrebbe essere diretta verso il prodotto riscaldato nel forno.

Riduzione del volume di scarico

La tecnologia OEC sostituisce questo azoto con ossigeno. Poiché scorre meno gas inerte attraverso il sistema, il volume complessivo dei gas di scarico prodotti è significativamente ridotto.

Migliorare l'utilizzo dell'energia

Minimizzare la perdita di calore dei gas di scarico

Il principale motore di efficienza nell'OEC è la riduzione del "calore sensibile" perso attraverso il camino. Riducendo il volume di gas di scarico caldo che esce dal forno, si trattiene più calore all'interno della camera.

Risparmio diretto di carburante

Poiché il sistema non spreca più energia per riscaldare l'azoto che viene semplicemente scaricato nell'atmosfera, il fabbisogno di carburante diminuisce. Si consuma meno carburante per raggiungere la stessa temperatura target per il processo di riscaldamento.

Migliore efficienza termica

La combinazione di un minore apporto di carburante e una maggiore ritenzione di calore porta a un netto aumento dell'efficienza termica complessiva. L'energia viene utilizzata per il carico del processo anziché per riscaldare l'atmosfera.

Comprendere le considerazioni operative

Gestione della temperatura della fiamma

Sebbene l'OEC migliori l'efficienza, la rimozione dell'azoto (che funge da zavorra termica) può portare a temperature di fiamma più elevate. Gli operatori devono garantire che i materiali del forno e i refrattari possano resistere a questa maggiore intensità.

Bilanciare i costi dell'ossigeno

I guadagni di efficienza derivanti dal risparmio di carburante devono essere bilanciati rispetto al costo di generazione o acquisto di ossigeno puro. Il beneficio economico si realizza quando il risparmio di carburante supera il costo dell'apporto di ossigeno.

Fare la scelta giusta per il tuo obiettivo

L'implementazione della combustione potenziata con ossigeno è una decisione strategica che dipende dai tuoi specifici colli di bottiglia operativi.

- Se il tuo obiettivo principale è ridurre i costi operativi: Sfrutta l'OEC per ridurre il consumo di carburante eliminando l'energia sprecata per riscaldare l'azoto inerte.

- Se il tuo obiettivo principale è la conformità ambientale: Utilizza la riduzione del volume totale dei gas di scarico per abbassare l'impronta complessiva delle emissioni della tua struttura.

Rimuovendo la barriera dell'azoto, l'OEC consente al tuo forno di concentrare la sua energia sul prodotto, non sui gas di scarico.

Tabella riassuntiva:

| Caratteristica | Combustione tradizionale ad aria | Combustione potenziata con ossigeno (OEC) |

|---|---|---|

| Composizione dell'ossidante | ~21% Ossigeno, 79% Azoto | >21% Concentrazione di ossigeno |

| Impatto dell'azoto | Agisce come un significativo pozzo di calore | Volume di azoto e perdita di calore minimi |

| Volume di scarico | Alto (grande volume di gas inerte) | Significativamente ridotto |

| Efficienza del carburante | Inferiore (energia persa nel camino) | Superiore (più calore rimane nel forno) |

| Temperatura della fiamma | Standard | Alta (intensità concentrata) |

Massimizza le tue prestazioni termiche con KINTEK

Pronto a trasformare i tuoi processi di riscaldamento di laboratorio o industriali? Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per precisione ed efficienza. Sia che tu abbia bisogno di ottimizzare l'utilizzo dell'energia o che richieda un forno ad alta temperatura completamente personalizzabile per esigenze di ricerca uniche, il nostro team è qui per aiutarti.

Sblocca una migliore efficienza oggi stesso: Contatta KINTEK per una soluzione su misura!

Guida Visiva

Riferimenti

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza di trasferire immediatamente i film di CuO appena depositati in un forno a 125°C? Garantire l'adesione del film

- A cosa serve un forno di sinterizzazione? Fondere polveri in parti dense e ad alte prestazioni

- Quale ruolo svolge un forno sottovuoto nel post-trattamento dei rivestimenti di nano-idrossiapatite? Garantire l'integrità priva di crepe

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Quali condizioni sperimentali forniscono i sistemi di misurazione delle proprietà fisiche per TaAs2? Esplora il trasporto criogenico

- Quali sono i vantaggi delle corone in zirconia? Ottieni restauri dentali durevoli, estetici e biocompatibili

- Qual è il ruolo dei forni ad alta precisione nel trattamento termico dell'Inconel 718? Padroneggia l'ingegneria microstrutturale

- Quali dati chiave fornisce un analizzatore termico simultaneo (STA) per la combustione della lignite? Valuta il rischio di incendio con precisione