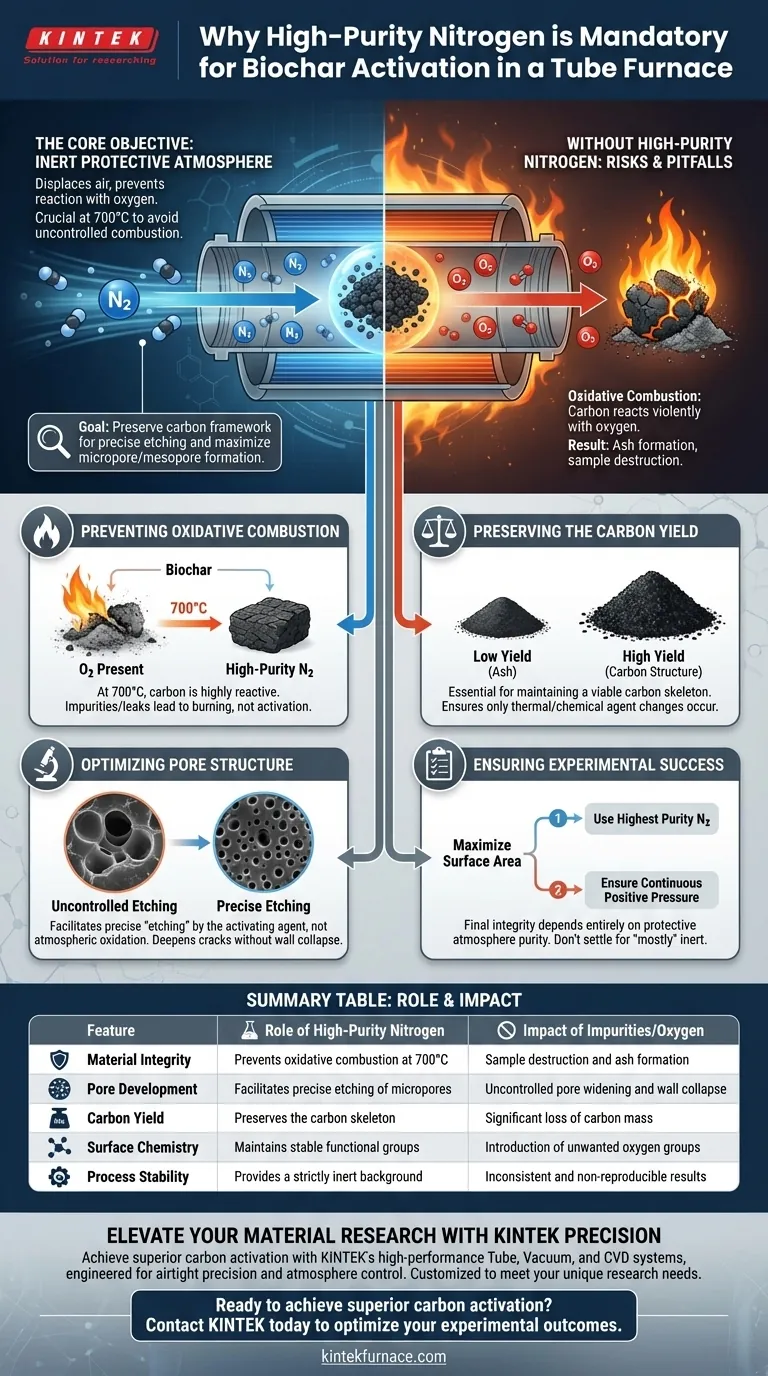

È obbligatorio utilizzare una fonte di azoto ad alta purezza per stabilire un'atmosfera protettiva rigorosamente inerte all'interno del forno tubolare. Spostando l'aria, l'azoto impedisce al biochar di reagire con l'ossigeno durante il trattamento ad alta temperatura, il che è fondamentale per una corretta attivazione.

L'obiettivo principale A 700 °C, il carbonio è altamente reattivo; senza uno scudo inerte di azoto, il biochar subirà una combustione incontrollata anziché l'attivazione. L'azoto ad alta purezza garantisce che la struttura del carbonio venga preservata, consentendo all'agente attivante di incidere precisamente il materiale e massimizzare la formazione di micropori e mesopori essenziali.

Il ruolo critico del controllo dell'atmosfera

Prevenire la combustione ossidativa

Il rischio più immediato durante l'attivazione del biochar è la combustione ossidativa. Alla temperatura di attivazione di 700 °C, il carbonio reagisce violentemente con l'ossigeno.

Se l'atmosfera del forno contiene ossigeno (a causa di gas a bassa purezza o perdite), il biochar semplicemente brucerà. Ciò comporterà la completa distruzione del campione, lasciando solo cenere anziché carbone attivo.

Preservare la resa di carbonio

Per ottenere un prodotto utilizzabile, lo scheletro di carbonio deve sopravvivere al calore. L'azoto ad alta purezza garantisce che le uniche modifiche chimiche che si verificano siano quelle guidate dall'energia termica e dall'agente attivante specifico.

Questa conservazione della massa di carbonio è essenziale per mantenere una resa di carbonio praticabile alla fine del processo.

Ottimizzare la struttura dei pori

Facilitare un'incisione precisa

L'attivazione chimica è progettata per essere un processo sottrattivo, che "incide" efficacemente il carbonio. L'agente attivante consuma parti specifiche della struttura del carbonio per creare vuoti interni.

Questo processo richiede un ambiente di fondo stabile e non reattivo. L'azoto fornisce questa stabilità, garantendo che il processo di incisione sia controllato esclusivamente dall'agente chimico, non dall'ossidazione atmosferica casuale.

Sviluppare micropori e mesopori

L'obiettivo finale dell'attivazione è aumentare la superficie specifica. L'atmosfera protettiva di azoto consente all'agente attivante di approfondire crepe e fessure senza far collassare le pareti circostanti.

Questo ambiente controllato è ciò che consente la massimizzazione dei micropori e mesopori. Queste strutture sono responsabili delle elevate prestazioni del biochar nelle applicazioni di filtrazione e adsorbimento.

Errori comuni e rischi

Il pericolo di fonti a bassa purezza

L'uso di azoto di grado industriale con impurità di ossigeno residue può compromettere la chimica superficiale del biochar. Anche una leggera ossidazione può alterare i gruppi funzionali sulla superficie, modificando il modo in cui il materiale interagirà successivamente con inquinanti o fluidi.

"Abbastanza buono" è spesso insufficiente

A volte gli operatori presumono che un'atmosfera "quasi" inerte sia sufficiente. Tuttavia, a 700 °C, anche piccole perdite o impurità agiscono come contaminanti che degradano l'integrità strutturale dei pori che si sta cercando di creare.

Garantire il successo sperimentale

Per ottenere biochar ad alte prestazioni, la scelta del gas deve essere allineata con gli obiettivi strutturali.

- Se il tuo obiettivo principale è massimizzare la superficie specifica: Utilizza azoto della massima purezza disponibile per prevenire l'erosione ossidativa che allarga i pori in modo incontrollato.

- Se il tuo obiettivo principale è la coerenza del processo: Assicurati che il flusso di gas fornisca una pressione positiva continua per impedire all'aria esterna di diffondersi nel forno tubolare.

L'integrità della tua struttura di carbonio finale dipende interamente dalla purezza della tua atmosfera protettiva.

Tabella riassuntiva:

| Caratteristica | Ruolo dell'azoto ad alta purezza | Impatto delle impurità/ossigeno |

|---|---|---|

| Integrità del materiale | Previene la combustione ossidativa a 700°C | Distruzione del campione e formazione di cenere |

| Sviluppo dei pori | Facilita l'incisione precisa dei micropori | Allargamento incontrollato dei pori e collasso delle pareti |

| Resa di carbonio | Preserva lo scheletro di carbonio | Perdita significativa di massa di carbonio |

| Chimica superficiale | Mantiene gruppi funzionali stabili | Introduzione di gruppi ossigenati indesiderati |

| Stabilità del processo | Fornisce uno sfondo rigorosamente inerte | Risultati incoerenti e non riproducibili |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che la contaminazione atmosferica comprometta la resa del tuo biochar o la struttura dei pori. I sistemi Tube, Vacuum e CVD ad alte prestazioni di KINTEK sono progettati per fornire la precisione ermetica e il controllo dell'atmosfera richiesti per processi di attivazione chimica sensibili. Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottenere un'attivazione del carbonio superiore? Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia avanzata di forni può ottimizzare i tuoi risultati sperimentali.

Guida Visiva

Riferimenti

- Salem S. Bamerdhah, Mohammad Asif. Optimized synthesis of activated carbon from date palm seeds for efficient crude oil adsorption in wastewater treatment. DOI: 10.1038/s41598-025-16831-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché un forno di essiccazione sottovuoto è essenziale nella sintesi di nano-array di CuCl? Proteggere purezza e prestazioni

- Qual è la funzione di un mulino a sfere planetario ad alta energia nelle ceramiche Al2O3/TiC? Ottieni oggi la precisione sub-micrometrica

- Quali sono i principali vantaggi di processo nell'utilizzo di un forno a tunnel continuo ad alta temperatura per la brasatura di tubi di rame?

- Qual è lo scopo dell'attrezzatura per il rivestimento per evaporazione termica ad alto vuoto nella fabbricazione di LED SiQD? Approfondimenti degli esperti

- Quali sono i vantaggi dell'utilizzo del modello di radiazione DO nei forni ad alta temperatura? Aumenta la precisione e il controllo delle emissioni

- Quali sono gli obiettivi della miscelazione a fusione e del trattamento di isolamento durante il processo di preparazione della lega madre Al-5Er-Ti?

- Qual è l'effetto dell'attrezzatura di raffreddamento a tempra ad acqua sulla microstruttura dell'Invar 36? Analisi Esperta

- Qual è lo scopo dei sistemi di sputtering sottovuoto per gli elettrodi dei dispositivi aptici? Ottenere depositi metallici ad alta precisione