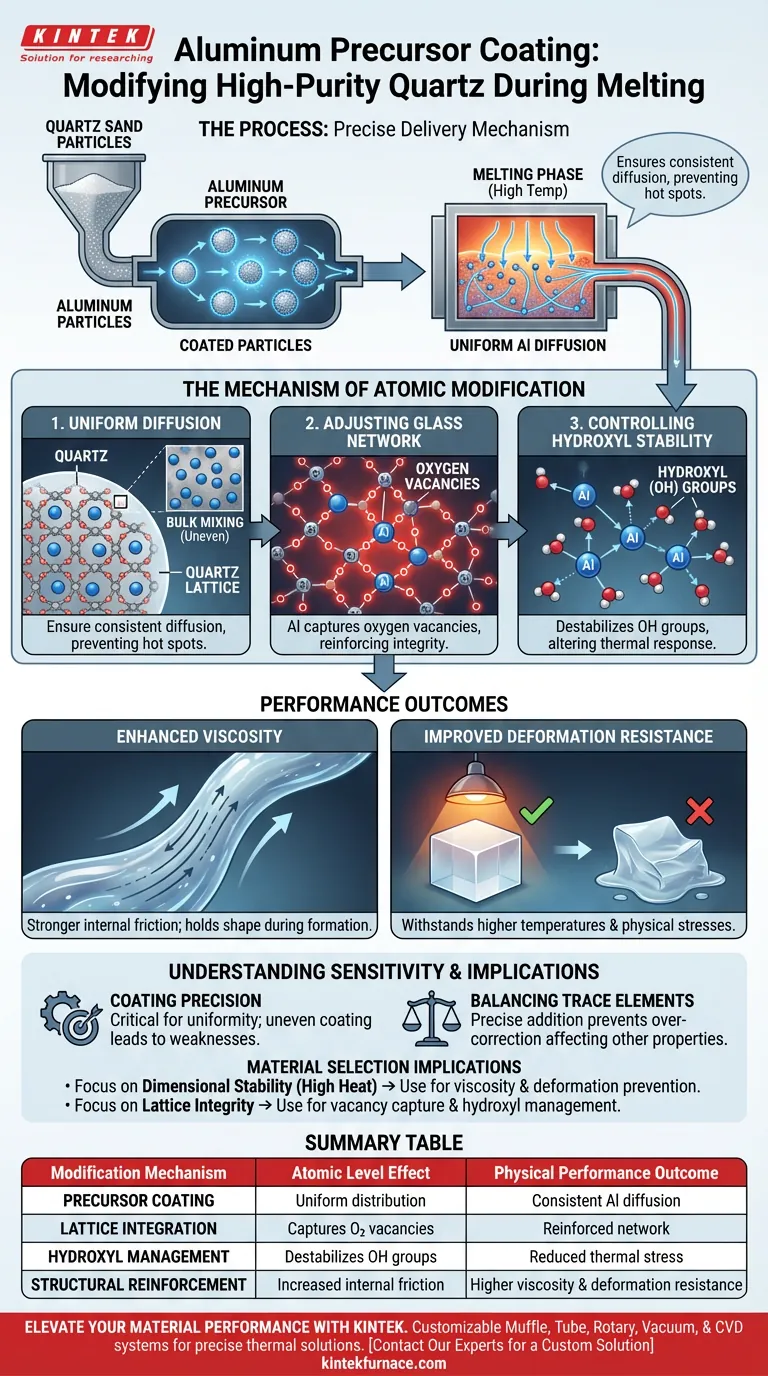

Il processo di rivestimento con precursore di alluminio agisce come un meccanismo di erogazione preciso per la modifica del quarzo ad alta purezza. Invece della tradizionale miscelazione in massa, questo metodo applica uno strato uniforme di una fonte di alluminio direttamente sulle singole particelle di sabbia di quarzo. Ciò garantisce che, quando il materiale entra nella fase di fusione, l'alluminio si diffonda uniformemente in tutto il reticolo vetroso del quarzo, alterandone fondamentalmente la struttura interna per migliorarne le prestazioni.

Integrando l'alluminio a livello particellare, questo processo modifica la rete vetrosa per catturare le vacanze di ossigeno e ridurre la stabilità dei gruppi idrossilici. Il risultato critico è un prodotto di quarzo con viscosità significativamente migliorata e resistenza alla deformazione ad alta temperatura.

Il Meccanismo di Modifica Atomica

L'efficacia di questo processo risiede nel modo in cui modifica il quarzo a livello microscopico e atomico.

Ottenere una Diffusione Uniforme

La sfida principale nella modifica del quarzo è garantire che gli additivi siano distribuiti uniformemente. Rivestendo il precursore sulle particelle di sabbia prima della fusione, il processo garantisce una distribuzione uniforme dell'alluminio.

Durante la fusione ad alta temperatura, questa spaziatura uniforme consente all'alluminio di diffondersi in modo coerente nel reticolo vetroso del quarzo. Ciò previene "punti caldi" o aree di bassa concentrazione che possono verificarsi con metodi di drogaggio meno precisi.

Regolazione della Rete Vetrosa

Una volta integrati nel reticolo, gli atomi di alluminio ristrutturano attivamente la rete vetrosa.

In particolare, l'alluminio agisce per catturare le vacanze di ossigeno. Queste vacanze sono essenzialmente difetti nella struttura atomica; catturandole o gestendole, l'alluminio rinforza l'integrità della rete vetrosa.

Controllo della Stabilità dei Gruppi Idrossilici

Il processo mira anche al comportamento chimico del vetro. Lavora per ridurre la stabilità dei gruppi idrossilici (OH) all'interno della struttura.

Il contenuto di gruppi idrossilici è una variabile chiave nelle prestazioni del quarzo. Destabilizzando questi gruppi, il drogaggio con alluminio altera il modo in cui il vetro reagisce allo stress termico e alla disidratazione.

Risultati delle Prestazioni

Le modifiche strutturali sopra descritte si traducono direttamente in proprietà fisiche misurabili nel prodotto finale.

Viscosità Migliorata

Il rassodamento della rete vetrosa si traduce in un aumento misurabile della viscosità del materiale.

Una maggiore viscosità indica un attrito interno più elevato all'interno del vetro fuso o semi-fuso. Questo è un attributo desiderabile per i processi di produzione che richiedono al materiale di mantenere la sua forma durante la formatura.

Resistenza alla Deformazione Migliorata

Di conseguenza, il quarzo modificato mostra una resistenza superiore alla deformazione.

Poiché i difetti del reticolo (vacanze di ossigeno) sono gestiti e la rete è rinforzata, il prodotto vetroso finale può resistere a temperature e stress fisici più elevati senza deformarsi o perdere la sua precisione dimensionale.

Comprensione della Sensibilità del Processo

Sebbene questo processo di rivestimento offra vantaggi significativi, introduce variabili specifiche che devono essere gestite per garantirne la qualità.

La Necessità di Precisione nel Rivestimento

Il successo di questa modifica dipende interamente dall'uniformità del rivestimento iniziale. Se lo strato di precursore di alluminio è irregolare, la successiva diffusione durante la fusione sarà incoerente, potenzialmente portando a debolezze strutturali localizzate.

Bilanciamento degli Elementi in Traccia

Questo processo consente l'"aggiunta precisa" di elementi in traccia, ma questa precisione ha un doppio taglio. Deviazioni nella quantità di alluminio applicata possono correggere eccessivamente la struttura del reticolo, potenzialmente influenzando altre proprietà del materiale oltre alla viscosità.

Implicazioni per la Scelta dei Materiali

Per determinare se questo processo di modifica è in linea con i requisiti del tuo progetto, considera i seguenti obiettivi di prestazione:

- Se il tuo obiettivo principale è la stabilità dimensionale ad alte temperature: Affidati al rivestimento con precursore di alluminio per aumentare la viscosità e prevenire la deformazione sotto carico termico.

- Se il tuo obiettivo principale è l'integrità del reticolo: Utilizza questo metodo per catturare attivamente le vacanze di ossigeno e gestire la stabilità dei gruppi idrossilici all'interno della struttura vetrosa.

In definitiva, questa tecnica di rivestimento trasforma la sabbia di quarzo standard in un materiale ingegnerizzato e robusto, capace di soddisfare rigorosi standard termici e strutturali.

Tabella Riassuntiva:

| Meccanismo di Modifica | Effetto a Livello Atomico | Risultato delle Prestazioni Fisiche |

|---|---|---|

| Rivestimento con Precursore | Distribuzione uniforme sulle particelle di sabbia | Diffusione Al coerente; nessun punto caldo strutturale |

| Integrazione nel Reticolo | Cattura le vacanze di ossigeno | Integrità rinforzata della rete vetrosa |

| Gestione dei Gruppi Idrossilici | Destabilizza i gruppi OH | Riduzione dello stress termico e dei problemi di disidratazione |

| Rinforzo Strutturale | Aumento dell'attrito interno | Maggiore viscosità e superiore resistenza alla deformazione |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

Stai cercando di ottimizzare la lavorazione del tuo quarzo ad alta purezza o la modifica di materiali ad alta temperatura? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD specializzati, oltre ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Le nostre soluzioni termiche avanzate forniscono il controllo preciso della temperatura e gli ambienti di riscaldamento uniformi richiesti per processi di rivestimento e fusione sensibili. Scopri oggi stesso il vantaggio KINTEK nella scienza dei materiali.

Contatta i Nostri Esperti per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il significato del processo di carbonizzazione in due fasi per EN-LCNF? Sblocca l'accumulo di energia ad alte prestazioni

- Perché è necessario un forno di calcinazione secondario dopo la macinazione a palle? Ottenere la sintesi di idrossiapatite ad alta purezza

- Quali sono i vantaggi della combinazione di laminazione a caldo sottovuoto con aspirazione a foro piccolo? Produzione di lastre placcate ad alta adesione

- Come vengono applicati i forni elettrici nella metallurgia delle polveri e nella stampa 3D?Rivoluzionare la produzione di precisione

- Perché è necessario il ricottura termica dei substrati nativi per il β-Ga2O3? Ottimizza le fondamenta della tua crescita epitassiale

- Quali sono i vantaggi in termini di costi della sublimazione sotto vuoto per la purificazione del magnesio? Eliminazione dei materiali di consumo chiave.

- Qual è lo scopo dell'utilizzo di uno strumento di adsorbimento di azoto liquido e dell'analisi BET? Caratterizzare i nanosheet RCM

- Quale ruolo svolge l'azoto ad alto flusso nell'annnealing di film sottili di ITO? Protegge la conduttività e la purezza della superficie