Il requisito critico dell'attrezzatura per i forni ad alta temperatura nella sintesi di biochar magnetico è la capacità di stabilire e mantenere un ambiente completamente ermetico e privo di ossigeno. Sia che si utilizzi un forno a scatola o un forno a tubo, l'attrezzatura deve presentare meccanismi di tenuta superiori e un controllo preciso dell'atmosfera per mantenere una coperta di azoto alle temperature operative di circa 400°C.

Il successo della sintesi di biochar magnetico non è definito solo dal calore, ma dall'esclusione dell'ossigeno. Il tuo forno deve garantire un ambiente inerte per prevenire la perdita di carbonio e garantire che gli ossidi di ferro si riducano specificamente alla fase Fe3O4 fortemente magnetica.

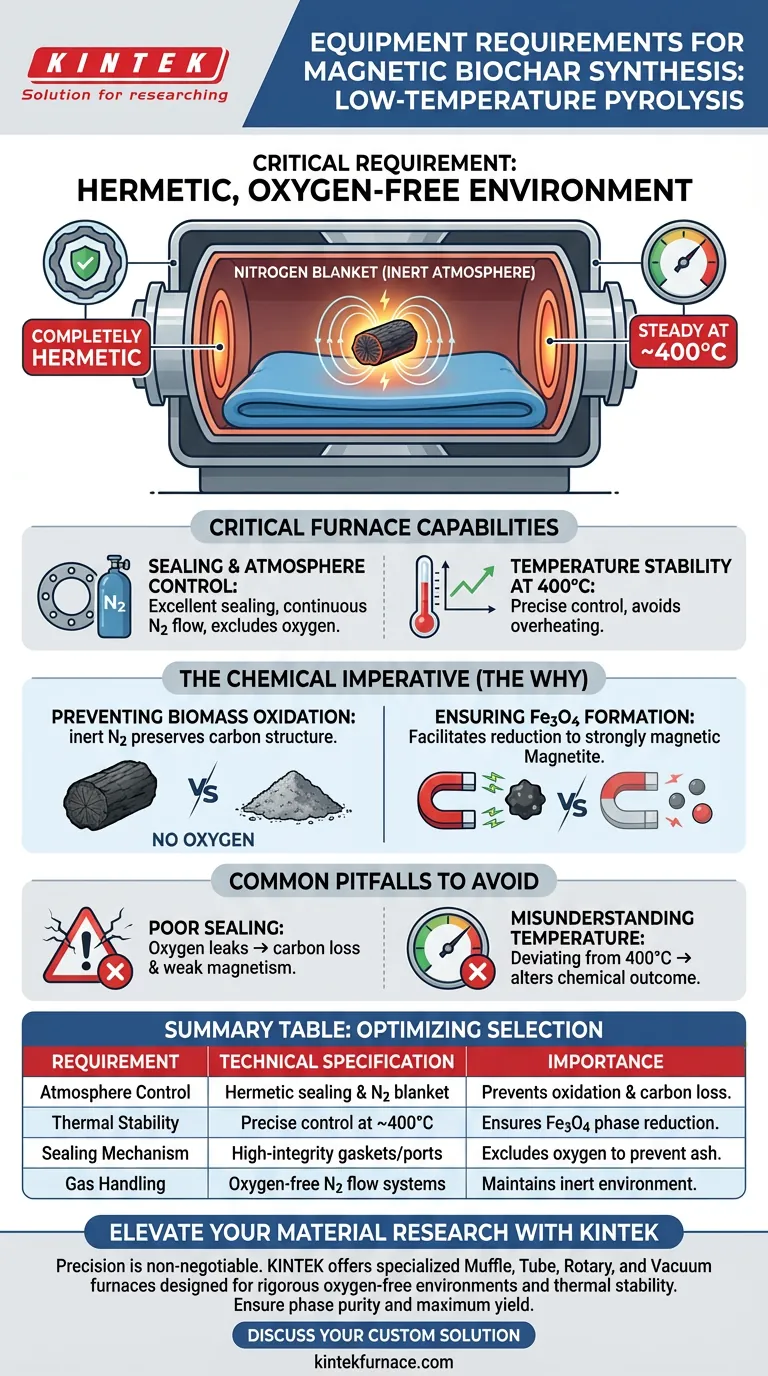

Capacità critiche del forno

Per ottenere una pirolisi a bassa temperatura di successo, l'hardware deve andare oltre il semplice riscaldamento. Deve fungere da reattore che controlla rigorosamente l'ambiente chimico.

Tenuta e controllo dell'atmosfera

Il forno deve possedere eccellenti capacità di tenuta. Forni standard con guarnizioni della porta che perdono o porte non sigillate non sono adatti a questo processo.

Il sistema deve supportare l'introduzione continua di azoto privo di ossigeno. Questo crea un'atmosfera inerte che viene mantenuta per tutta la durata del riscaldamento.

Stabilità della temperatura a 400°C

Sebbene l'attrezzatura sia classificata come "forno ad alta temperatura", questo processo specifico richiede stabilità in un intervallo inferiore, tipicamente intorno ai 400°C.

Il forno deve essere in grado di mantenere questa temperatura in modo costante. Questa stabilità termica è necessaria per guidare la reazione di pirolisi senza surriscaldare il materiale o causare cambiamenti di fase indesiderati.

L'imperativo chimico

Comprendere il "perché" dietro queste specifiche dell'attrezzatura aiuta a selezionare lo strumento giusto. I requisiti dell'attrezzatura sono dettati rigorosamente dalle reazioni chimiche necessarie per creare proprietà magnetiche.

Prevenire l'ossidazione della biomassa

Se il forno consente l'ingresso di ossigeno, il carbonio della biomassa verrà consumato dall'ossidazione.

Invece di formare biochar, il materiale si trasformerà in cenere per combustione. Un ambiente di azoto rigorosamente inerte preserva la struttura del carbonio della biomassa.

Garantire la formazione di Fe3O4

La caratteristica distintiva del biochar magnetico è la presenza di Fe3O4 (Magnetite).

L'ambiente del forno deve facilitare la riduzione degli ossidi di ferro in questa specifica fase fortemente magnetica. Se l'atmosfera è incontrollata, il processo potrebbe produrre impurità non magnetiche.

Errori comuni da evitare

Anche con attrezzature di alta qualità, trascurare i requisiti specifici della sintesi di biochar magnetico può portare al fallimento.

Il rischio di una scarsa tenuta

L'uso di un forno con guarnizioni deteriorate è il punto di guasto più comune. Anche una piccola quantità di ossigeno può interrompere il processo di riduzione.

Ciò porta alla formazione di fasi magnetiche deboli o alla perdita totale della matrice di carbonio.

Comprensione errata dell'impatto della temperatura

Impostare la temperatura significativamente più alta o più bassa rispetto all'obiettivo di 400°C può alterare il risultato chimico.

La precisione nel setpoint termico è necessaria per raggiungere la finestra di riduzione specifica per la Magnetite.

Ottimizzare la selezione dell'attrezzatura

Quando si valutano i forni per questa applicazione, dare priorità all'integrità atmosferica rispetto alle capacità di temperatura massima.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il forno disponga di un sistema di tenuta verificato e ad alta integrità per garantire la formazione di Fe3O4 anziché ossidi non magnetici.

- Se il tuo obiettivo principale è la resa: Dai priorità ai controlli precisi del flusso di azoto per prevenire l'ossidazione e preservare rigorosamente la massa di carbonio della biomassa.

Il forno giusto agisce come un recipiente protettivo, proteggendo la delicata trasformazione chimica di ferro e carbonio dagli effetti distruttivi dell'ossigeno.

Tabella riassuntiva:

| Requisito | Specifiche tecniche | Importanza nella sintesi di biochar magnetico |

|---|---|---|

| Controllo dell'atmosfera | Tenuta ermetica e coperta di azoto | Previene l'ossidazione della biomassa e la perdita di carbonio. |

| Stabilità termica | Controllo preciso a ~400°C | Garantisce la riduzione degli ossidi di ferro alla fase Fe3O4 magnetica. |

| Meccanismo di tenuta | Guarnizioni/porte ad alta integrità | Esclude l'ossigeno per prevenire la combustione in cenere. |

| Gestione dei gas | Sistemi di flusso di N2 privo di ossigeno | Mantiene l'ambiente inerte durante tutto il processo. |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è un requisito non negoziabile nella sintesi di biochar magnetico. Supportata da R&S e produzione esperte, KINTEK offre forni a muffola, tubolari, rotativi e sottovuoto specializzati, progettati per fornire gli ambienti privi di ossigeno rigorosi e la stabilità termica richiesti dalla tua sintesi. Sia che tu abbia bisogno di sistemi CVD standard o di soluzioni ad alta temperatura completamente personalizzabili, le nostre attrezzature garantiscono la purezza di fase e la massima resa per le esigenze uniche del tuo laboratorio.

Pronto a ottimizzare il tuo processo di pirolisi? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Ruixiang Wu, Qianwei Ke. Preparation and characterization of Ru-TiO<sub>2</sub>/PC/Fe<sub>3</sub>O<sub>4</sub> composite catalyst with enhanced photocatalytic performance and magnetic recoverability under simulated solar light. DOI: 10.1039/d4ra07712a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché l'azoto ad alta purezza (N2) viene utilizzato nella pirolisi dei RSU? Ambienti anaerobici sicuri per la massima resa di combustibile

- Qual è lo scopo dell'utilizzo di un forno da laboratorio durante la preparazione della cenere di bagassa di canna da zucchero? Ottimizzare il pretrattamento del materiale

- In cosa differiscono un evaporatore rotante e un forno di essiccazione a temperatura costante? Ottimizzare la preparazione dei campioni di acido umico

- Come monitora un sistema di analisi dell'evoluzione dei gas il rilascio di gas? Ottimizza l'integrità della tua fusione

- Qual è la funzione di un forno elettrico di alta precisione nella sintesi di ZnO-CuO? Controllo Termico Esperto per Nanosheet

- Come fa un forno di ricottura ad alta temperatura a regolare l'acciaio laminato a freddo? Ottimizzare le prestazioni dell'acciaio al manganese

- Come viene utilizzato un forno industriale ad alta temperatura per il trattamento di tempra beta delle leghe di Zr-2,5%Nb?

- Qual è il ruolo di un mulino a sfere industriale ad alta velocità nel pretrattamento della caolinite? Migliorare la reattività e l'area superficiale