In sintesi, la ricottura è un processo di trattamento termico controllato utilizzato per rendere un materiale, tipicamente un metallo, più morbido, più duttile e più facile da lavorare. Questo risultato si ottiene alterando fondamentalmente la microstruttura interna del materiale, alleviando le tensioni introdotte durante processi di fabbricazione come la piegatura, la laminazione o la trafilatura.

Lo scopo centrale della ricottura non è semplicemente quello di ammorbidire un materiale, ma di "ripristinare" la sua struttura cristallina interna. Inverte l'indurimento e la fragilità causati dalla manipolazione fisica (incrudimento), ripristinando la lavorabilità e l'uniformità del materiale.

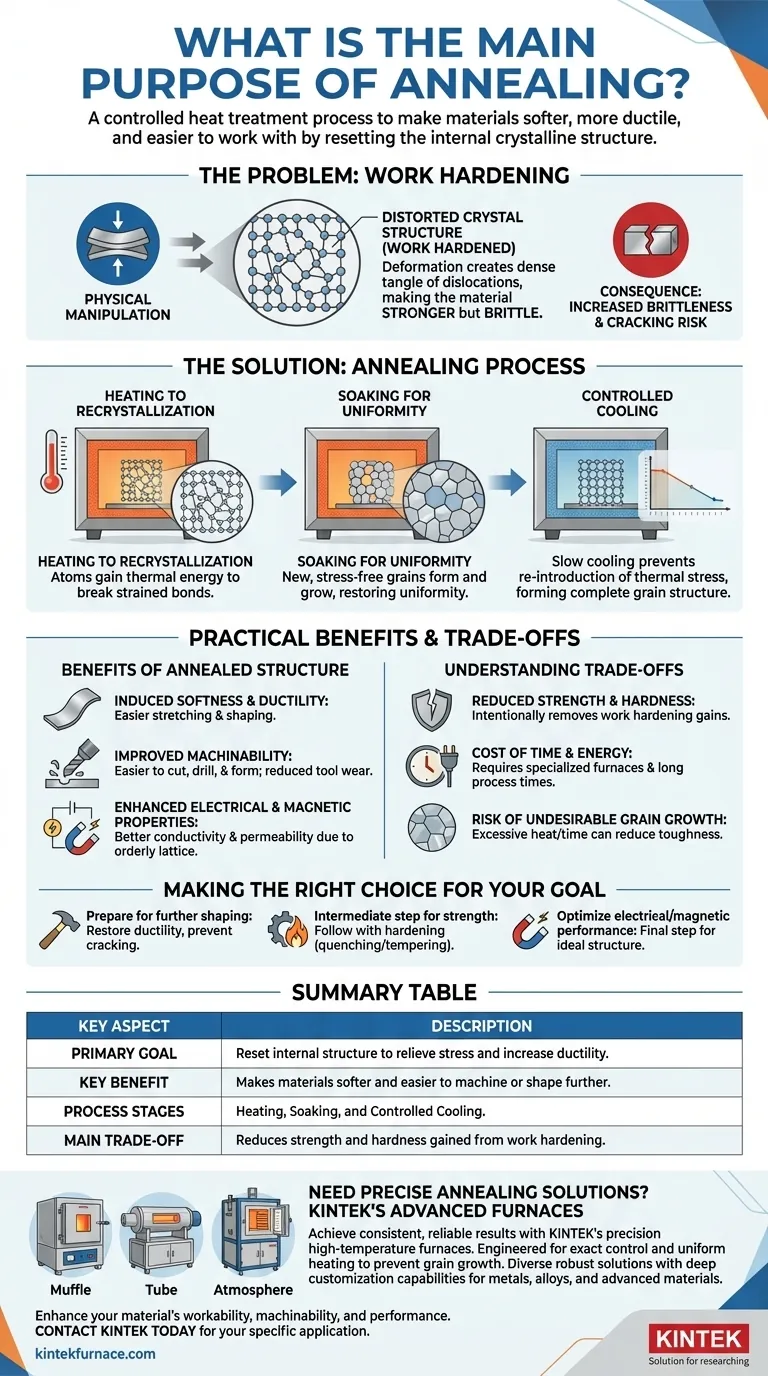

Il Problema: Perché i Materiali Necessitano di Ricottura

Prima di comprendere la soluzione, è fondamentale capire il problema che essa risolve: l'incrudimento.

L'Effetto dell'Incrudimento

Quando si piega, si stira o si martella un pezzo di metallo a temperatura ambiente, si deforma fisicamente la sua struttura cristallina interna. Questo processo è chiamato incrudimento o indurimento per deformazione.

Queste deformazioni creano un denso intreccio di dislocazioni all'interno del reticolo atomico del materiale. Ciò rende il materiale più forte e più duro, ma lo rende anche significativamente più fragile e meno duttile.

Le Conseguenze della Fragilità

Un materiale incrudito ha perso la maggior parte della sua capacità di essere ulteriormente modellato. Tentare di piegarlo o formarlo di nuovo probabilmente lo farà crepare o fratturare invece di deformarsi in modo uniforme. Questa tensione interna è il problema principale che la ricottura è progettata per eliminare.

La Soluzione: Come Funziona la Ricottura

La ricottura è un processo preciso, a tre stadi, che fornisce alla struttura interna del materiale l'energia e il tempo necessari per ripararsi.

Fase 1: Riscaldamento alla Ricristallizzazione

Innanzitutto, il materiale viene riscaldato a una temperatura specifica, nota come temperatura di ricristallizzazione. A questo punto, gli atomi hanno sufficiente energia termica per rompere i loro legami tesi e iniziare a muoversi in nuove posizioni.

Fase 2: Mantenimento per l'Uniformità

Il materiale viene quindi mantenuto a questa temperatura elevata per un periodo di tempo prestabilito, una fase chiamata mantenimento. Durante questo periodo, nuovi grani cristallini privi di tensioni iniziano a formarsi e a crescere, sostituendo gradualmente i grani deformati e tesi creati dall'incrudimento.

Fase 3: Raffreddamento Controllato

Infine, il materiale viene raffreddato a una velocità molto lenta e controllata. Questo raffreddamento lento è fondamentale perché consente alla nuova, ordinata struttura dei grani di formarsi completamente senza reintrodurre tensioni termiche. Un raffreddamento rapido (tempra) avrebbe l'effetto opposto, intrappolando le tensioni e indurendo il metallo.

I Benefici Pratici di una Struttura Ricotta

Questo "ripristino" della struttura interna dei grani si traduce in diversi cambiamenti altamente desiderabili nelle proprietà del materiale.

Induce Morbidezza e Duttilità

I nuovi grani, uniformi e privi di tensioni, possono scorrere l'uno sull'altro molto più facilmente. Ciò si traduce direttamente in una diminuzione della durezza e un significativo aumento della duttilità, che è la capacità di essere allungato o modellato senza rompersi.

Migliora la Lavorabilità

Un materiale più morbido e meno fragile è molto più facile da tagliare, forare e formare. La ricottura migliora la lavorabilità, portando a una riduzione dell'usura degli utensili, migliori finiture superficiali e un minor consumo energetico durante la produzione.

Migliora le Proprietà Elettriche e Magnetiche

I difetti interni e le tensioni derivanti dall'incrudimento ostacolano il flusso di elettroni e l'allineamento dei domini magnetici. Creando un reticolo cristallino più perfetto e ordinato, la ricottura può migliorare significativamente la conduttività elettrica e la permeabilità magnetica.

Comprendere i Compromessi

Sebbene potente, la ricottura è una scelta deliberata con chiare conseguenze che devono essere comprese.

Riduzione della Resistenza e della Durezza

Il compromesso principale è semplice: la ricottura rende un materiale più morbido. Il processo rimuove intenzionalmente la durezza e la resistenza ottenute dall'incrudimento. Se il prodotto finale richiede un'elevata resistenza, la ricottura è spesso un passaggio intermedio, non quello finale.

Il Costo di Tempo ed Energia

La ricottura richiede forni specializzati in grado di controllare con precisione la temperatura. Il processo, in particolare la fase di raffreddamento lento, può richiedere molte ore, consumando tempo ed energia significativi, il che aumenta il costo complessivo di produzione.

Rischio di Crescita Indesiderata dei Grani

Se la temperatura di ricottura è troppo alta o il tempo di mantenimento è troppo lungo, i nuovi grani cristallini possono crescere eccessivamente. In alcune applicazioni, grani eccessivamente grandi possono ridurre la tenacità o altre proprietà meccaniche desiderate di un materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione efficace della ricottura dipende interamente da ciò che si vuole ottenere con il materiale.

- Se il tuo obiettivo principale è preparare un materiale per ulteriori lavorazioni: La ricottura è essenziale per alleviare l'incrudimento, ripristinare la duttilità e prevenire la fessurazione durante le successive operazioni di formatura.

- Se il tuo obiettivo principale è massimizzare la resistenza di un pezzo finito: La ricottura è probabilmente un passaggio intermedio per rendere possibile la fabbricazione, che sarà seguita da un processo di indurimento finale come la tempra e il rinvenimento.

- Se il tuo obiettivo principale è ottimizzare le prestazioni elettriche o magnetiche: La ricottura è un passaggio finale critico per creare la struttura interna ideale e priva di tensioni necessaria per la massima conduttività o permeabilità.

In definitiva, la ricottura fornisce un metodo potente per controllare deliberatamente le proprietà fondamentali di un materiale per raggiungere un obiettivo ingegneristico specifico.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Ripristinare la struttura interna per alleviare le tensioni e aumentare la duttilità. |

| Beneficio Chiave | Rende i materiali più morbidi e più facili da lavorare o modellare ulteriormente. |

| Fasi del Processo | Riscaldamento, Mantenimento e Raffreddamento Controllato. |

| Compromesso Principale | Riduce la resistenza e la durezza ottenute dall'incrudimento. |

Hai Bisogno di Ricottura Precisa per i Tuoi Materiali?

Comprendere la teoria è il primo passo; ottenere risultati coerenti e affidabili richiede l'attrezzatura giusta. Il processo di ricottura richiede un controllo esatto della temperatura e un riscaldamento uniforme per ripristinare con successo la microstruttura del materiale senza causare una crescita indesiderata dei grani.

I forni avanzati ad alta temperatura di KINTEK sono progettati per questa precisione. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori robuste soluzioni di ricottura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e ad atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze di processo uniche, sia che tu stia lavorando con metalli, leghe o materiali avanzati.

Lasciaci aiutarti a migliorare la lavorabilità, la lavorazione e le prestazioni del tuo materiale.

Contatta KINTEK oggi stesso per discutere la tua specifica applicazione di ricottura e scoprire come le nostre soluzioni possono portare affidabilità ed efficienza al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master