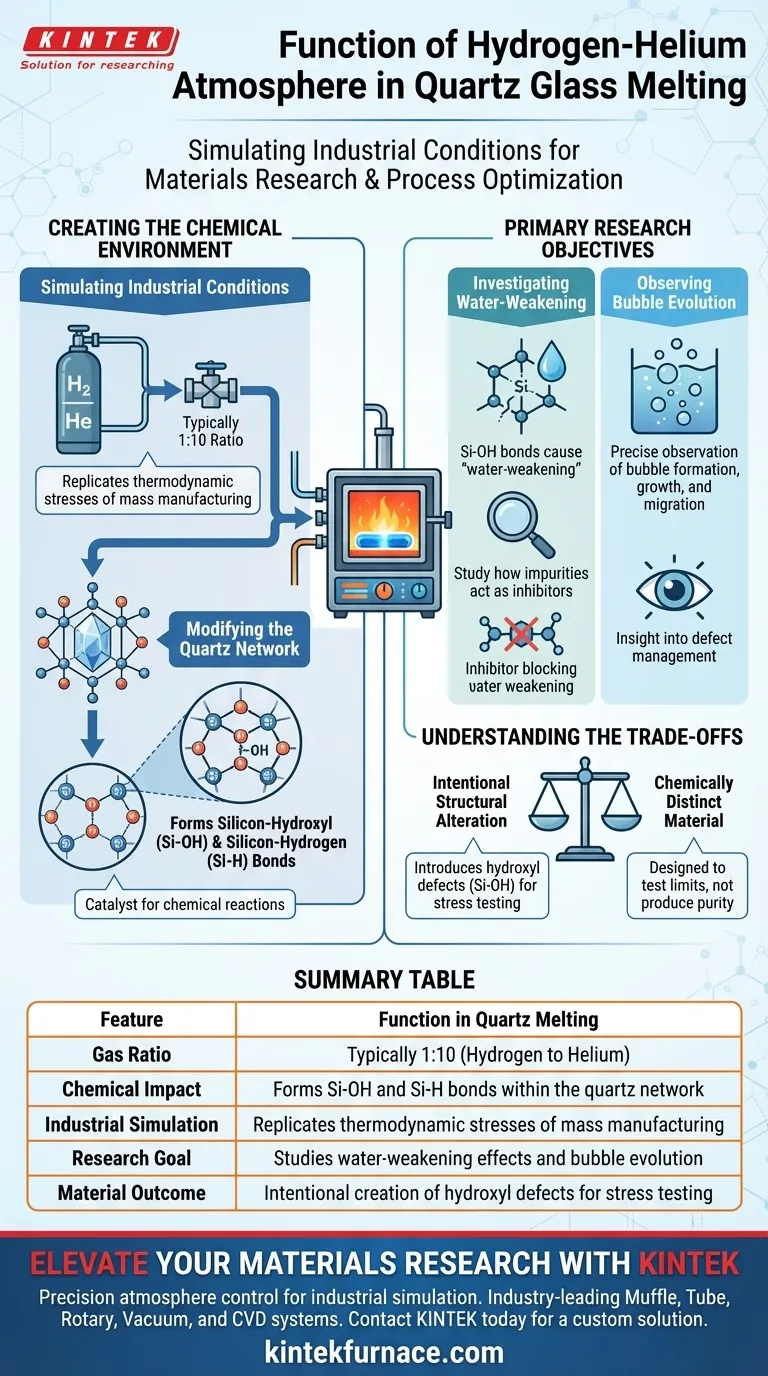

La funzione specifica di un'atmosfera mista di idrogeno ed elio è quella di simulare accuratamente le condizioni di fusione del quarzo su scala industriale all'interno di un forno ad alta temperatura. Utilizzando tipicamente un rapporto di 1:10, questo specifico ambiente gassoso agisce come catalizzatore per le reazioni chimiche all'interno della rete di quarzo, portando specificamente alla formazione di legami silicio-idrossile (Si-OH) e silicio-idrogeno (Si-H).

Introducendo idrogeno reattivo in una miscela controllata, questo processo replica gli stress chimici presenti nella produzione di massa, consentendo ai ricercatori di isolare le vulnerabilità strutturali come l'indebolimento dell'acqua e la formazione di bolle.

Creazione dell'ambiente chimico

Simulazione delle condizioni industriali

L'utilità principale della miscela di idrogeno ed elio è l'accuratezza della simulazione.

Mantenendo un rapporto specifico (spesso 1:10), i ricercatori possono replicare l'ambiente termodinamico e chimico della fusione su scala industriale. Ciò garantisce che le osservazioni di laboratorio sul comportamento dei materiali siano applicabili ai processi di produzione del mondo reale.

Modifica della rete di quarzo

L'idrogeno nell'atmosfera non è inerte; è un partecipante attivo nel processo di fusione.

Reagisce direttamente con la struttura del quarzo. Questa reazione altera fondamentalmente la composizione chimica del vetro formando legami silicio-idrossile (Si-OH) e silicio-idrogeno (Si-H). Questi legami sono il punto focale per lo studio del degrado del materiale.

Obiettivi primari di ricerca

Indagine sull'effetto di indebolimento dell'acqua

La formazione di legami Si-OH è associata all'"indebolimento dell'acqua" del quarzo.

L'uso di questa atmosfera consente agli scienziati di indurre intenzionalmente questo effetto. Di conseguenza, possono studiare come diverse impurità agiscono come inibitori, rallentando o prevenendo efficacemente questo indebolimento strutturale.

Osservazione dell'evoluzione delle bolle

L'ambiente gassoso influenza direttamente i difetti fisici all'interno del vetro.

Questa specifica atmosfera consente l'osservazione precisa del comportamento dell'evoluzione delle bolle. I ricercatori possono tracciare come le bolle si formano, crescono o migrano in queste specifiche condizioni chimiche, fornendo informazioni sulla gestione dei difetti.

Comprensione dei compromessi

Alterazione strutturale intenzionale

L'uso di questa atmosfera comporta un compromesso intrinseco: si introducono intenzionalmente agenti chimici che modificano la rete del vetro.

Sebbene necessaria per la simulazione, l'introduzione di idrogeno crea difetti idrossilici (Si-OH). Ciò significa che il materiale prodotto in questo ambiente è chimicamente distinto dal quarzo fuso in un vuoto inerte o in un'atmosfera di puro elio, specificamente progettato per testare i limiti del materiale piuttosto che produrre un campione chimicamente puro.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa condizione atmosferica è appropriata per il tuo processo, considera i tuoi obiettivi specifici:

- Se il tuo focus principale è la Ricerca sui Materiali: Usa questa miscela per valutare come impurità specifiche possono rafforzare la rete di quarzo contro l'indebolimento indotto dall'idrossile.

- Se il tuo focus principale è l'Ottimizzazione del Processo: Usa questa miscela per modellare il comportamento delle bolle e prevedere i tassi di difetti nei forni su scala industriale.

In definitiva, questa atmosfera mista funge da strumento diagnostico specializzato, trasformando l'ambiente di fusione in un laboratorio per testare l'integrità strutturale e la dinamica dei difetti.

Tabella riassuntiva:

| Caratteristica | Funzione nella fusione del quarzo |

|---|---|

| Rapporto gas | Tipicamente 1:10 (Idrogeno rispetto all'Elio) |

| Impatto chimico | Forma legami Si-OH e Si-H all'interno della rete di quarzo |

| Simulazione industriale | Replica gli stress termodinamici della produzione di massa |

| Obiettivo di ricerca | Studia gli effetti di indebolimento dell'acqua e l'evoluzione delle bolle |

| Risultato del materiale | Creazione intenzionale di difetti idrossilici per test di stress |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nel controllo dell'atmosfera è fondamentale per simulare la fusione industriale del quarzo. KINTEK fornisce sistemi leader del settore Muffle, Tube, Rotary, Vacuum e CVD progettati per gestire miscele di gas complesse come idrogeno ed elio con assoluta sicurezza e precisione.

Sia che tu stia indagando sugli effetti di indebolimento dell'acqua o ottimizzando la gestione delle bolle, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di R&S. Supportati da una produzione esperta, ti aiutiamo a colmare il divario tra le intuizioni di laboratorio e il successo su scala industriale.

Pronto a perfezionare il tuo processo di fusione? Contatta KINTEK oggi stesso per una soluzione personalizzata.

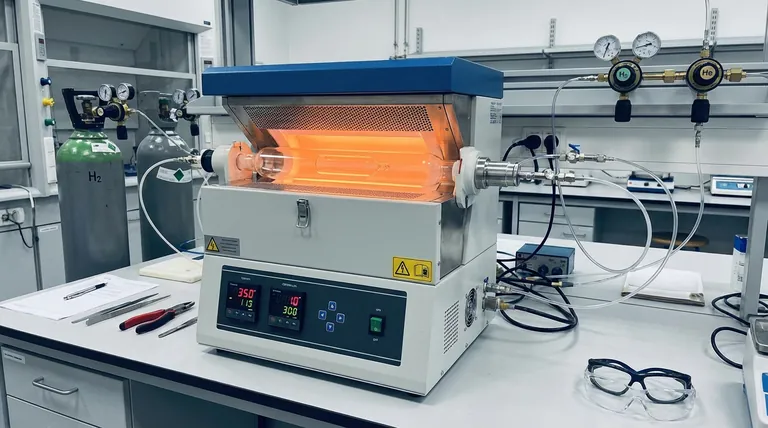

Guida Visiva

Riferimenti

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In che modo un sistema di misurazione della temperatura a infrarossi ad alta precisione influenza la qualità della sinterizzazione delle ceramiche Al2O3/TiC?

- Come fanno gli strumenti di spellatura termica e le apparecchiature di riscaldamento a facilitare il riciclaggio dei pannelli solari? Guida al recupero del vetro di alto valore

- Qual è il significato dell'analisi del diagramma di Bode per la stabilità del forno elettrico? Ottimizza Controllo e Precisione

- Quali ruoli protettivi svolge il gas argon nella sinterizzazione del SiC? Approfondimenti essenziali per ceramiche ad alta purezza

- Come fa un forno di ricottura ad alta temperatura a regolare l'acciaio laminato a freddo? Ottimizzare le prestazioni dell'acciaio al manganese

- Come l'introduzione del biossido di silicio (SiO2) facilita la preparazione di fosfori di olivina in fase pura tramite HTSSR?

- Quali sono i principali vantaggi dell'utilizzo di un reattore a letto fisso a tiraggio forzato per la co-gassificazione? Puro Syngas Semplificato

- Qual è il ruolo delle attrezzature di calcinazione ad alta temperatura nella preparazione del carbone da pneumatici usati? Padroneggia la pirolisi WTC