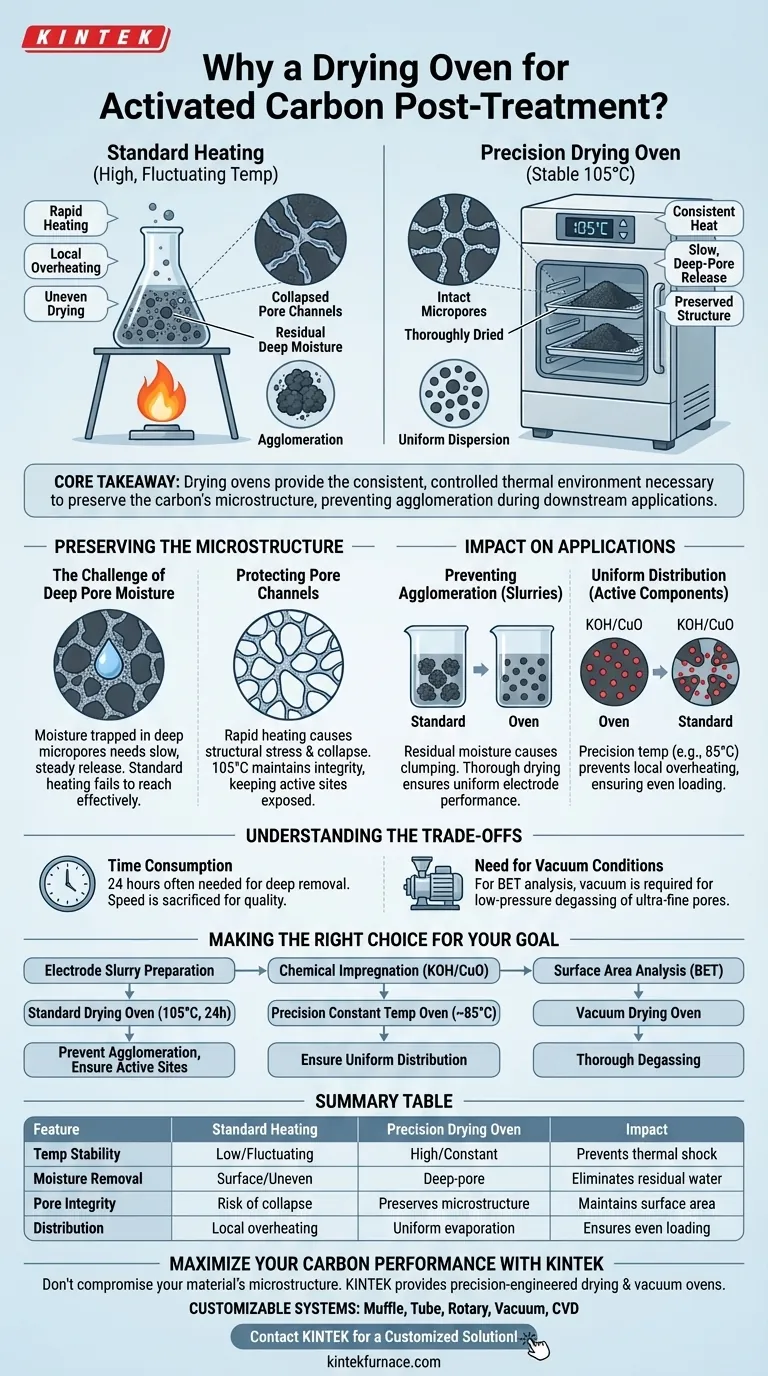

Il controllo preciso della temperatura è il motivo principale per cui un forno di essiccazione è preferito rispetto ai metodi di riscaldamento standard per il post-trattamento del carbone attivo. Un forno di essiccazione, in particolare uno in grado di mantenere una temperatura stabile di 105°C per periodi prolungati (come 24 ore), garantisce la rimozione dell'umidità intrappolata in profondità nei complessi micropori senza shock termico o danni alla delicata struttura dei pori del carbone.

Concetto chiave: I metodi di riscaldamento standard spesso causano surriscaldamento locale o essiccazione non uniforme, che può collassare i canali dei pori o lasciare umidità residua. Un forno di essiccazione fornisce l'ambiente termico costante e controllato necessario per preservare la microstruttura del carbone, prevenendo l'agglomerazione durante le applicazioni a valle come la produzione di elettrodi.

Preservare la Microstruttura

La Sfida dell'Umidità nei Pori Profondi

Dopo il lavaggio acido e la neutralizzazione, l'umidità non è solo sulla superficie del carbone; è intrappolata nei micropori profondi.

I metodi di riscaldamento standard spesso mancano della costanza necessaria per raggiungere efficacemente queste profondità senza surriscaldare l'esterno.

Un forno di essiccazione consente un rilascio lento e costante di queste molecole d'acqua intrappolate, garantendo che il materiale sia completamente asciutto dall'interno verso l'esterno.

Proteggere i Canali dei Pori

Il carbone attivo si basa sulla sua complessa rete di canali porosi per le sue prestazioni.

Un riscaldamento rapido o non uniforme può causare stress strutturale, portando al collasso di questi canali.

Mantenendo una temperatura rigorosa (ad esempio, 105°C), un forno di essiccazione preserva l'integrità di questi canali, garantendo che i siti attivi rimangano completamente esposti per future reazioni chimiche.

Impatto sulle Applicazioni a Valle

Prevenire l'Agglomerazione nelle Sospensioni

La presenza di umidità residua è dannosa durante la preparazione delle sospensioni per elettrodi.

Se l'acqua rimane nei micropori, il materiale carbonioso è incline all'agglomerazione (agglutinazione) durante il processo di miscelazione.

Un'essiccazione completa in forno garantisce che le particelle di carbone rimangano discrete e si disperdano fluidamente, il che è fondamentale per le prestazioni uniformi dell'elettrodo finale.

Distribuzione Uniforme dei Componenti Attivi

Quando il carbone attivo viene caricato con agenti come idrossido di potassio (KOH) o ossido di rame (CuO), la stabilità della temperatura è ancora più critica.

I forni di essiccazione, spesso impostati a temperature di precisione inferiori come 85°C per queste applicazioni, garantiscono l'evaporazione uniforme dei solventi.

Ciò previene il surriscaldamento locale, che può causare una distribuzione non uniforme dei componenti attivi o bloccare completamente i pori, rendendo il carbone meno efficace.

Comprendere i Compromessi

Consumo di Tempo

Il principale svantaggio dell'utilizzo di un forno di essiccazione di precisione è l'investimento di tempo.

I processi spesso richiedono 24 ore di riscaldamento continuo per garantire la rimozione profonda dell'umidità.

Metodi standard a calore più elevato sono più veloci ma sacrificano la qualità strutturale del carbone.

La Necessità di Condizioni di Vuoto

Per specifici obiettivi analitici, un forno di essiccazione atmosferico standard potrebbe non essere sufficiente.

Per rimuovere molecole adsorbite ultra-fini per l'analisi della superficie specifica BET, è necessario un forno di essiccazione sotto vuoto per abbassare la pressione.

I forni standard non possono fornire l'ambiente di degasaggio a bassa pressione necessario per prevenire deviazioni nei dati nei test di porosità sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni del tuo carbone attivo, allinea il tuo metodo di essiccazione con il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la Preparazione di Sospensioni per Elettrodi: Usa un forno di essiccazione standard a 105°C per 24 ore per prevenire l'agglomerazione e garantire l'esposizione dei siti attivi.

- Se il tuo obiettivo principale è l'Impregnazione Chimica (ad es. KOH/CuO): Usa un forno a temperatura costante di precisione a circa 85°C per garantire una distribuzione uniforme dei componenti attivi.

- Se il tuo obiettivo principale è l'Analisi della Superficie Specifica (BET): Usa un forno di essiccazione sotto vuoto per degasare completamente il materiale e rimuovere i solventi residui dai micropori ultra-fini.

Dai priorità all'integrità della struttura dei pori rispetto alla velocità per garantire risultati ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento Standard | Forno di Essiccazione di Precisione | Impatto sul Carbone Attivo |

|---|---|---|---|

| Stabilità della Temperatura | Bassa/Fluttuante | Alta (Costante 105°C/85°C) | Previene shock termico e collasso dei pori. |

| Rimozione dell'Umidità | Superficiale/Non uniforme | Penetra nei pori profondi | Elimina l'acqua residua che causa agglomerazione. |

| Integrità dei Pori | Rischio di collasso dei canali | Preserva la microstruttura | Mantiene un'elevata superficie per i siti attivi. |

| Distribuzione | Potenziale surriscaldamento locale | Evaporazione uniforme dei solventi | Garantisce un caricamento uniforme di agenti come KOH o CuO. |

Massimizza le Prestazioni del Tuo Carbone con KINTEK

Non compromettere la microstruttura del tuo materiale con un riscaldamento incoerente. KINTEK fornisce forni di essiccazione e sottovuoto progettati con precisione, studiati per proteggere delicate reti di pori e garantire risultati uniformi. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi personalizzabili Muffole, Tubolari, Rotativi, Sottovuoto e CVD su misura per applicazioni di laboratorio ad alte prestazioni.

Pronto a migliorare la tua produzione di elettrodi o la tua ricerca chimica? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno da laboratorio ad alta temperatura nell'attivazione dei catalizzatori? Aumenta l'area superficiale e le prestazioni

- Che cos'è un forno sottovuoto ad alta temperatura e dove viene comunemente utilizzato? Essenziale per la purezza nella scienza dei materiali

- Quale ruolo svolgono i forni da laboratorio ad alta precisione nella valutazione del potenziale energetico dei RSU? Migliorare l'accuratezza della biomassa

- Qual è lo scopo delle muffole per la calcinazione (ashing)? Ottenere un'analisi delle ceneri precisa per la qualità del materiale

- Perché è necessario un forno di precisione dopo la sintesi di TiO2-alpha-Ga2O3? Padronanza della trasformazione di fase e del legame interfacciale