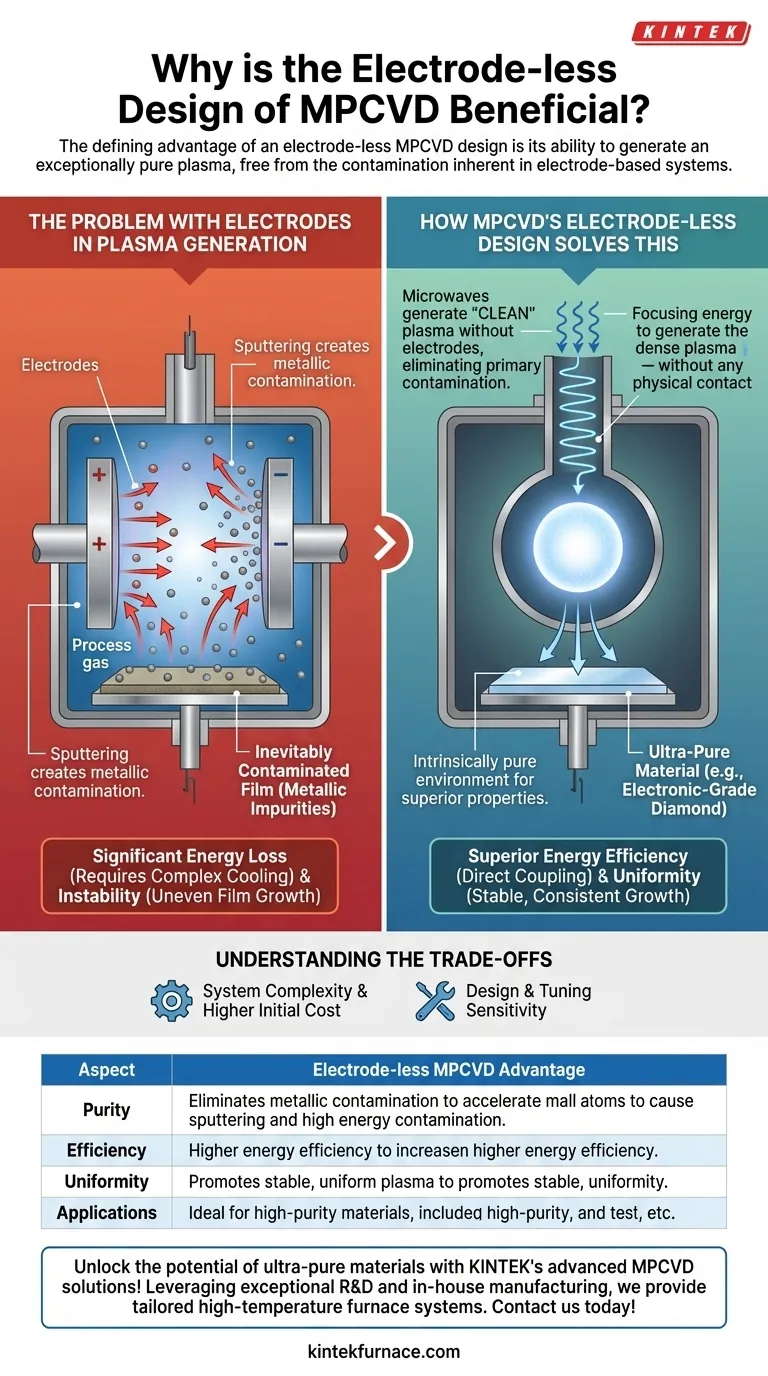

Il vantaggio fondamentale di un design MPCVD senza elettrodi è la sua capacità di generare un plasma eccezionalmente puro, privo della contaminazione intrinseca dei sistemi basati su elettrodi. Rimuovendo gli elettrodi, si elimina la principale fonte di impurità metalliche che possono degradare la qualità del film depositato, migliorando al contempo in modo significativo l'efficienza energetica del sistema.

Il problema principale dei sistemi al plasma tradizionali è che gli elettrodi necessari per creare il plasma sono anche una fonte di contaminazione. L'approccio senza elettrodi di MPCVD utilizza le microonde per generare un plasma "pulito", risolvendo fondamentalmente questo problema e consentendo la crescita di materiali ultra-puri come il diamante di alta qualità.

Il Problema degli Elettrodi nella Generazione del Plasma

Per comprendere il vantaggio della rimozione degli elettrodi, dobbiamo prima capire i problemi che essi creano nei sistemi di deposizione al plasma convenzionali.

Come Viene Creato il Plasma Tradizionale

In molti sistemi al plasma, come quelli che utilizzano Corrente Continua (DC) o Plasma Accoppiato Capacitivamente (CCP), un forte campo elettrico viene applicato tra due elettrodi metallici all'interno della camera di reazione. Questo campo eccita il gas di processo, strappando elettroni dagli atomi e creando il plasma.

L'Inevitabile Fonte di Contaminazione

Il plasma, tuttavia, non è un ambiente gentile. Gli ioni ad alta energia all'interno del plasma vengono accelerati verso gli elettrodi e bombardano le loro superfici. Questo processo, noto come sputtering (erosione catodica), rimuove fisicamente atomi dal materiale dell'elettrodo.

Questi atomi metallici erosi si mescolano quindi con il gas di processo e vengono incorporati nel film in crescita come impurità. Per le applicazioni che richiedono estrema purezza, come il diamante di grado elettronico, questa contaminazione è inaccettabile.

Il Problema della Perdita di Energia e dell'Instabilità

Gli elettrodi agiscono anche come punto di significativa perdita di energia, richiedendo spesso complessi sistemi di raffreddamento. Ciò riduce l'efficienza energetica complessiva della generazione del plasma. Inoltre, il plasma può concentrarsi in modo non uniforme attorno agli elettrodi, portando a instabilità e crescita non uniforme del film.

Come il Design Senza Elettrodi di MPCVD Risolve Questo Problema

La Deposizione Chimica da Fase Vapore al Plasma a Microonde (MPCVD) adotta un approccio fondamentalmente diverso alla generazione del plasma, aggirando i problemi causati dagli elettrodi.

Generazione del Plasma con Microonde

In un sistema MPCVD, non ci sono elettrodi all'interno della camera a vuoto. Invece, le microonde (tipicamente a 2,45 GHz) vengono generate esternamente e guidate in una cavità risonante progettata con precisione.

Questa energia a microonde viene focalizzata al centro della camera, dove si accoppia direttamente con il gas di processo. Le microonde eccitano le molecole di gas, creando una palla di plasma densa, stabile e fluttuante senza alcun contatto fisico.

Il Vantaggio del Plasma "Pulito"

Poiché non ci sono componenti interni che il plasma possa erodere, la composizione del plasma è determinata esclusivamente dai gas precursori che si introducono. Questo elimina la via principale per la contaminazione metallica.

Il risultato è un ambiente di processo intrinsecamente puro, essenziale per depositare film diamantati di alta qualità con proprietà termiche, ottiche ed elettroniche superiori.

Efficienza Energetica e Uniformità Superiori

L'accoppiamento diretto dell'energia a microonde nel gas è un metodo di generazione del plasma più efficiente rispetto al fare affidamento sulla scarica elettrica tra elettrodi. Ciò porta a densità di plasma più elevate a potenze inferiori.

La natura fluttuante della palla di plasma promuove anche un ambiente di temperatura e chimico più stabile e uniforme, che si traduce in una crescita del film più coerente e ripetibile sul substrato.

Comprendere i Compromessi

Sebbene molto vantaggioso, il design senza elettrodi non è privo di considerazioni. Un consulente fidato deve riconoscere il quadro completo.

Complessità e Costo del Sistema

I reattori MPCVD, con i loro generatori di microonde, le guide d'onda e le cavità risonanti, sono generalmente più complessi e comportano un costo iniziale più elevato rispetto ai sistemi al plasma DC più semplici.

Sensibilità di Progettazione e Sintonizzazione

Le prestazioni di un sistema MPCVD dipendono fortemente dalla geometria della cavità risonante. Una progettazione e una sintonizzazione adeguate sono fondamentali per ottenere una scarica di plasma stabile nella posizione desiderata, il che richiede una significativa esperienza ingegneristica.

Innesco del Plasma

In determinate condizioni di pressione e gas, innescare il plasma con le microonde può essere più difficile che far scoccare un arco tra due elettrodi. Ciò richiede spesso un meccanismo di "seme" per avviare il processo.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un sistema senza elettrodi dipende in ultima analisi dalla qualità richiesta del materiale finale.

- Se la tua attenzione principale è produrre il materiale di più alta purezza (ad esempio, diamante di grado elettronico, componenti ottici): La prevenzione della contaminazione offerta da un design MPCVD senza elettrodi è irrinunciabile.

- Se la tua attenzione principale è depositare rivestimenti meno sensibili o condurre ricerche esplorative con vincoli di costo: Un sistema basato su elettrodi potrebbe essere un punto di partenza sufficiente, ma devi essere pronto ad accettare i suoi limiti intrinseci sulla purezza del film.

In definitiva, la scelta di un design senza elettrodi è una decisione strategica per dare priorità alla purezza del materiale e al controllo del processo sopra ogni altra cosa.

Tabella Riassuntiva:

| Aspetto | Vantaggio MPCVD Senza Elettrodi |

|---|---|

| Purezza | Elimina la contaminazione metallica da sputtering, consentendo film ultra-puri |

| Efficienza | Maggiore efficienza energetica con accoppiamento diretto a microonde, riducendo la perdita di potenza |

| Uniformità | Promuove un plasma stabile e uniforme per una crescita coerente del film |

| Applicazioni | Ideale per materiali di elevata purezza come diamante di grado elettronico e componenti ottici |

Sblocca il potenziale dei materiali ultra-puri con le soluzioni MPCVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi allestimenti CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per risultati superiori. Contattaci oggi per discutere come la nostra tecnologia MPCVD senza elettrodi può elevare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità