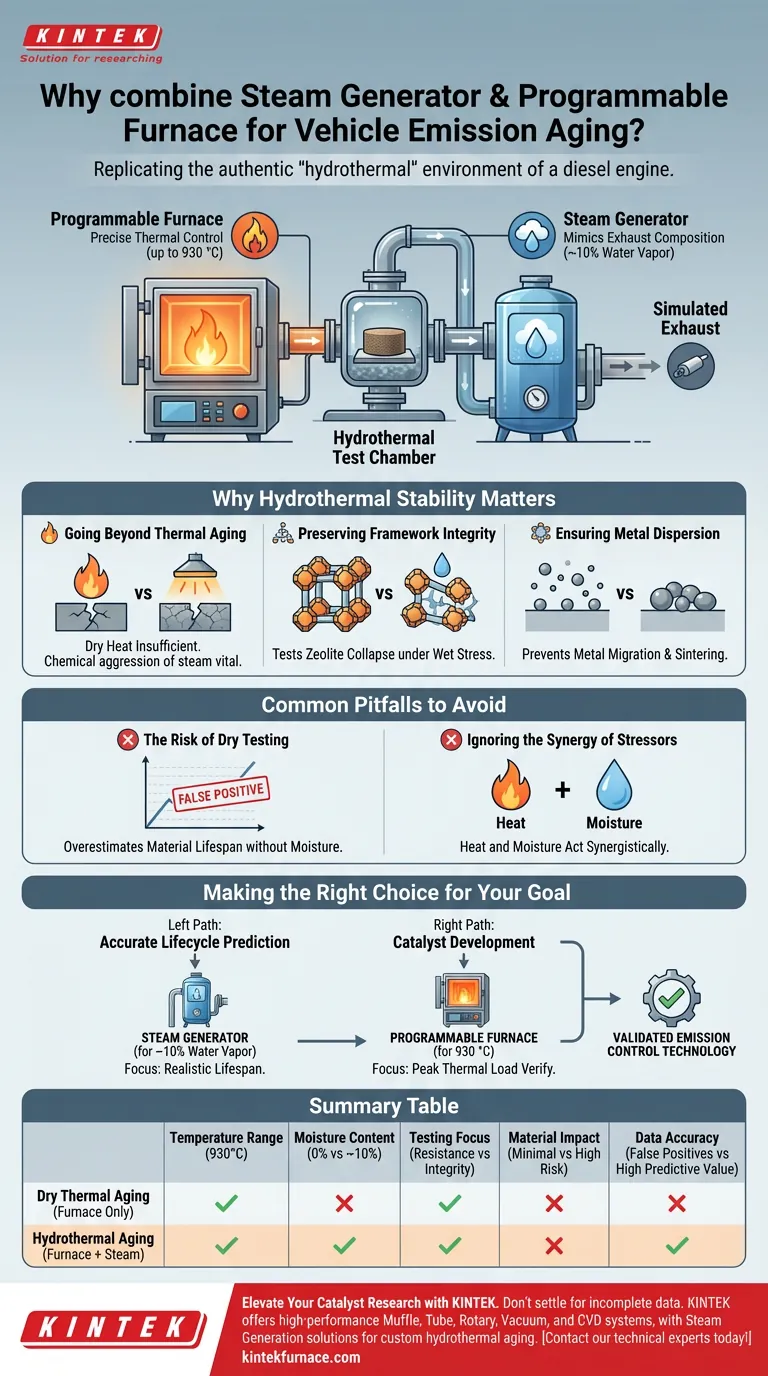

La combinazione di un generatore di vapore e di un forno programmabile è strettamente necessaria perché replica l'autentico ambiente "idrotermale" di un motore diesel. Mentre il forno programmabile fornisce test di stress termico precisi fino a 930 °C, il generatore di vapore introduce il contenuto di vapore acqueo di circa il 10% intrinseco nei gas di scarico reali. Senza l'introduzione di umidità tramite il generatore di vapore, l'esperimento testerebbe solo la resistenza termica, senza catturare la realtà chimica molto più distruttiva delle emissioni dei veicoli.

I gas di scarico della combustione nel mondo reale sono una miscela aggressiva di calore estremo e umidità significativa. Accoppiando la generazione di vapore con forni ad alta temperatura, i ricercatori possono testare la stabilità idrotermale dei catalizzatori, garantendo che mantengano la loro struttura e efficacia in condizioni operative realistiche.

I Componenti della Simulazione Realistica

Mimare la Composizione dei Gas di Scarico

I sottoprodotti della combustione sono raramente asciutti. Nei motori diesel in particolare, i gas di scarico contengono tipicamente circa il 10% di vapore acqueo.

Per ottenere dati sperimentali validi, è necessario replicare questa specifica composizione atmosferica. Un generatore di vapore è l'unico modo per introdurre questa umidità richiesta in modo controllato e misurabile.

Controllo Termico di Precisione

Il forno programmabile funge da motore termico dell'esperimento. Consente ai ricercatori di applicare profili di riscaldamento precisi, raggiungendo temperature fino a 930 °C.

Questa capacità simula i picchi di calore intensi che un motore sperimenta sotto carico pesante o durante i cicli di rigenerazione.

Perché la Stabilità Idrotermale è Importante

Oltre l'Invecchiamento Termico

Il semplice invecchiamento termico (calore secco) è spesso insufficiente per testare i materiali di controllo delle emissioni.

L'aggiunta di vapore acqueo crea un ambiente idrotermale, che è chimicamente più aggressivo dell'aria secca. I materiali che sopravvivono al calore secco possono fallire rapidamente quando l'umidità facilita il degrado strutturale.

Preservare l'Integrità del Telaio

Il soggetto principale di questi test sono spesso le zeoliti metalliche. Questi materiali si basano su una specifica struttura cristallina, o telaio, per funzionare.

La combinazione forno-vapore testa rigorosamente se questo telaio rimane intatto o collassa sotto lo stress del vapore caldo.

Garantire la Dispersione dei Metalli

I catalizzatori si basano su metalli attivi ben distribuiti (dispersi) sulla loro superficie.

In condizioni idrotermali, questi metalli possono migrare e aggregarsi (sinterizzare), rendendo il catalizzatore inefficace. Questo setup sperimentale conferma la capacità del materiale di mantenere la dispersione dei metalli nonostante lo stress ambientale estremo.

Errori Comuni da Evitare

Il Rischio del Test a Secco

L'errore più significativo nella simulazione delle emissioni è fare affidamento esclusivamente sul trattamento termico a secco.

I dati ottenuti senza vapore acqueo spesso producono "falsi positivi", suggerendo che un materiale è stabile quando in realtà fallirebbe in un motore reale.

Ignorare la Sinergia degli Stressor

Calore e umidità agiscono in sinergia per degradare i materiali.

Isolare queste variabili spesso nasconde il vero meccanismo di degradazione. Il forno programmabile e il generatore di vapore devono essere utilizzati simultaneamente per osservare l'effetto cumulativo sulla zeolite.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti i tuoi protocolli di validazione sperimentale, considera i requisiti specifici della tua applicazione materiale:

- Se il tuo obiettivo principale è la previsione accurata del ciclo di vita: devi utilizzare il generatore di vapore per replicare il ~10% di vapore acqueo presente nei gas di scarico reali, poiché i test a secco sovrastimeranno la durata del materiale.

- Se il tuo obiettivo principale è lo sviluppo di catalizzatori: dovresti dare priorità alla capacità del forno programmabile di raggiungere i 930 °C per verificare che la dispersione dei metalli resista ai carichi termici di picco.

La validazione della tecnologia di controllo delle emissioni richiede test contro la realtà del motore, dove calore e umidità lavorano sempre insieme.

Tabella Riassuntiva:

| Caratteristica | Invecchiamento Termico a Secco (Solo Forno) | Invecchiamento Idrotermale (Forno + Vapore) |

|---|---|---|

| Intervallo di Temperatura | Fino a 930 °C | Fino a 930 °C |

| Contenuto di Umidità | 0% (Aria Secca) | ~10% Vapore Acqueo (Gas di Scarico Simulati) |

| Focus del Test | Resistenza Termica | Integrità del Telaio e Stabilità Chimica |

| Impatto sul Materiale | Stress Strutturale Minimo | Alto Rischio di Collasso/Sinterizzazione della Zeolite |

| Accuratezza dei Dati | Potenziali "Falsi Positivi" | Elevato Valore Predittivo del Mondo Reale |

Eleva la Tua Ricerca sui Catalizzatori con KINTEK

Non accontentarti di dati incompleti da test termici a secco. Per prevedere accuratamente la durata e l'efficienza dei materiali di controllo delle emissioni, hai bisogno di un setup che replichi la dura realtà dei gas di scarico dei motori diesel.

Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni per muffole, tubi, rotativi, sottovuoto e CVD, oltre a soluzioni specializzate per la generazione di vapore. I nostri sistemi sono completamente personalizzabili per soddisfare i tuoi requisiti unici di invecchiamento idrotermale, garantendo che le tue zeoliti e i tuoi catalizzatori mantengano l'integrità strutturale e la dispersione dei metalli sotto carichi termici di picco.

Pronto a costruire un ambiente di simulazione più realistico? Contatta oggi i nostri esperti tecnici per personalizzare il tuo sistema di forni ad alta temperatura!

Guida Visiva

Riferimenti

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché è significativo un processo di essiccazione a 105 °C in un forno elettrico? Prevenire il cedimento strutturale dei refrattari

- Qual è il significato di una camera di riscaldamento ad alta temperatura in situ? Sblocca informazioni in tempo reale sulla struttura cristallina

- Perché è necessaria la ricottura ad alta temperatura per i sensori di gas WS2? Stabilizzare le prestazioni ed eliminare la deriva

- Quali caratteristiche possono essere regolate nei forni da laboratorio in base ai requisiti dell'applicazione? Ottimizza la lavorazione termica del tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per fotoanodi compositi BiVO4/COF? Preservare l'integrità del materiale

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore

- Perché è necessario un forno di essiccazione ad aria forzata di grado industriale per la ceramica Ca2.5Ag0.3Sm0.2Co4O9? Pre-trattamento di precisione

- Perché un'autoclave ad alta pressione è essenziale per i nanomateriali? Sblocca una cristallinità superiore e una resa quantica