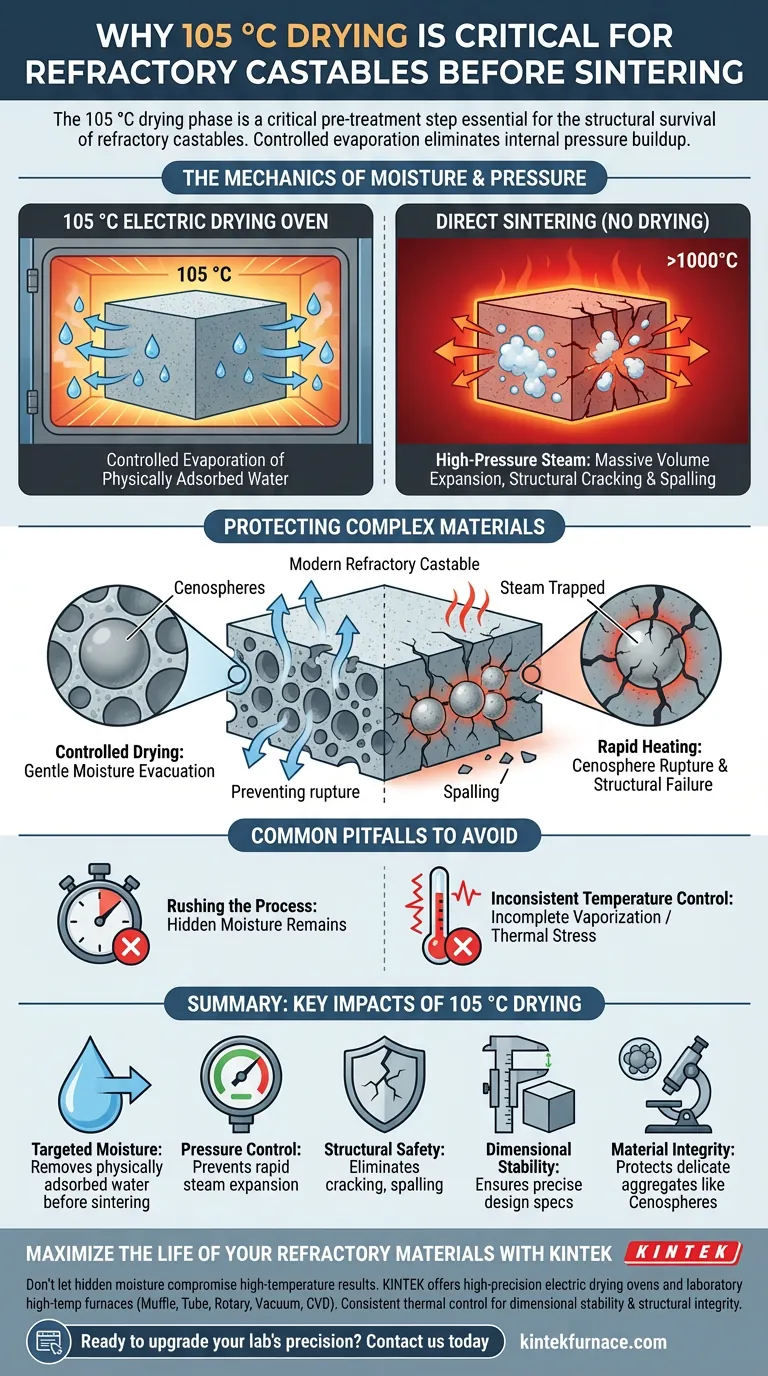

La fase di essiccazione a 105 °C è un passaggio critico di pre-trattamento essenziale per la sopravvivenza strutturale dei refrattari colabili. Mantenendo il materiale a questa specifica temperatura costante in un forno elettrico, si rimuove efficacemente l'acqua fisicamente adsorbita prima che il materiale sia sottoposto al calore estremo della sinterizzazione formale. Questa evaporazione controllata è la principale difesa contro l'accumulo di pressione interna che distrugge l'integrità del materiale.

La sinterizzazione di materiali refrattari umidi crea una pericolosa pressione interna di vapore. Il processo di essiccazione a 105 °C elimina questa umidità in un ambiente controllato, prevenendo fessurazioni strutturali e garantendo la stabilità dimensionale dei componenti contenenti aggregati leggeri.

La Meccanica dell'Umidità e della Pressione

Mirare all'Acqua Fisicamente Adsorbita

I refrattari colabili trattengono naturalmente umidità all'interno della loro struttura interna. Questa è nota come acqua fisicamente adsorbita.

Prima che possano verificarsi i cambiamenti chimici della sinterizzazione, quest'acqua fisica deve essere evacuata. Un forno elettrico impostato a 105 °C fornisce l'ambiente termico preciso per vaporizzare quest'acqua senza innescare reazioni chimiche premature.

La Minaccia del Vapore ad Alta Pressione

Se un materiale colabile contenente umidità viene immediatamente sottoposto ad alte temperature di sinterizzazione, l'acqua non evapora semplicemente; si trasforma istantaneamente in vapore.

Questo cambiamento di fase comporta una massiccia espansione volumetrica. Quando ciò si verifica in profondità all'interno del materiale, genera vapore ad alta pressione che esercita una forza esterna tremenda sulla struttura interna del materiale.

Proteggere Materiali Complessi

Gestire Cenospheres e Porosità

I moderni refrattari colabili utilizzano spesso aggregati leggeri, come le Cenospheres.

Questi materiali sono utili per l'isolamento ma possono creare strutture porose complesse che intrappolano l'acqua. L'essiccazione controllata è vitale per far uscire delicatamente l'umidità da questi componenti leggeri senza rompere le loro delicate pareti.

Prevenire il Cedimento Strutturale

La rapida espansione del vapore è la causa principale di fessurazioni strutturali e sfaldamento (distacco superficiale) durante la fase di sinterizzazione.

Assicurando che il materiale sia asciutto prima dell'esposizione ad alte temperature, si eliminano i driver di stress interni che causano questi cedimenti catastrofici.

Garantire la Stabilità Dimensionale

Oltre a prevenire le fessurazioni, la rimozione dell'umidità è fondamentale per mantenere la forma e le dimensioni corrette del componente.

Un processo di essiccazione graduale a 105 °C garantisce che il componente refrattario mantenga la sua stabilità dimensionale, risultando in un prodotto finale che soddisfa accuratamente le specifiche di progettazione.

Errori Comuni da Evitare

Il Rischio di Affrettare il Processo

È un errore considerare la fase a 105 °C come una mera formalità che può essere abbreviata.

Se il tempo di permanenza nel forno elettrico è insufficiente, tasche di umidità rimarranno nel nucleo profondo del materiale colabile. Queste tasche nascoste vaporizzeranno ancora in modo esplosivo durante la sinterizzazione, indipendentemente da quanto appaia asciutta la superficie.

Controllo Inconsistente della Temperatura

L'uso di un forno elettrico è significativo perché mantiene una temperatura costante.

Temperature fluttuanti inferiori a 100 °C potrebbero non riuscire a vaporizzare completamente l'acqua, mentre picchi incontrollati potrebbero indurre stress termico prima che il materiale sia pronto. La precisione in questa fase è obbligatoria per risultati coerenti.

Fare la Scelta Giusta per il Tuo Progetto

Per massimizzare la durata e le prestazioni dei tuoi refrattari colabili, applica il processo di essiccazione in base alla tua specifica composizione del materiale:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che la durata dell'essiccazione sia sufficiente a rimuovere tutta l'acqua fisicamente adsorbita per prevenire lo sfaldamento.

- Se il tuo obiettivo principale è la Composizione del Materiale: Presta particolare attenzione ai tempi di essiccazione quando utilizzi aggregati porosi come le Cenospheres, poiché richiedono un'attenta evacuazione dell'umidità.

Un ciclo di essiccazione disciplinato a 105 °C è l'investimento a bassa temperatura che garantisce il successo ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica | Impatto sui Refrattari Colabili |

|---|---|

| Umidità Mirata | Rimuove l'acqua fisicamente adsorbita prima della sinterizzazione |

| Controllo della Pressione | Previene l'espansione rapida del vapore e la forza strutturale interna |

| Sicurezza Strutturale | Elimina il rischio di fessurazioni, sfaldamento e distacco superficiale |

| Stabilità Dimensionale | Garantisce che i componenti finali mantengano specifiche di progettazione precise |

| Integrità del Materiale | Protegge aggregati delicati come le Cenospheres dalla rottura |

Massimizza la Vita dei Tuoi Materiali Refrattari con KINTEK

Non lasciare che l'umidità nascosta comprometta i tuoi risultati ad alta temperatura. Supportato da R&S e produzione esperte, KINTEK offre forni elettrici ad alta precisione e una suite completa di forni ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. Le nostre attrezzature forniscono il controllo termico costante necessario per garantire la stabilità dimensionale e l'integrità strutturale dei tuoi materiali unici.

Pronto ad aggiornare la precisione del tuo laboratorio? Contattaci oggi per scoprire le nostre soluzioni personalizzabili su misura per le tue specifiche esigenze di sinterizzazione ed essiccazione!

Guida Visiva

Riferimenti

- Effect of Prewetting Cenospheres on Hydration Kinetics, Microstructure, and Mechanical Properties of Refractory Castables. DOI: 10.3390/cryst15010068

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come rivelano i sistemi termici i meccanismi anti-scheggiatura nel calcestruzzo CDE? Esplora la resilienza dei materiali avanzati

- Qual è il ruolo di un forno essiccatore a temperatura costante da laboratorio? Preservare l'integrità dei nanocatalizzatori magnetici

- Quale ruolo svolge un forno di polimerizzazione ad alta temperatura nel legno modificato con lignina? Sblocca una stabilità dimensionale superiore

- Perché il livello di vuoto di base di un sistema di co-sputtering a magnetron è critico per i film sottili di lega Ru50Mo50(0001)?

- Qual è l'uso di un forno da laboratorio? Sblocca la Trasformazione Precisa dei Materiali

- Quali vantaggi unici offre l'apparecchiatura di riscaldamento a microonde per la riduzione della polvere contenente ferro? Aumenta i tassi di recupero

- In che modo l'atmosfera di processo richiesta influisce sulla decisione di utilizzare forni separati o combinati per la sgrassatura e la sinterizzazione? Ottimizza il tuo processo MIM

- Quali sono i requisiti specifici di controllo della temperatura per la crescita di alpha-SiC? Padroneggia la soglia termica di 1700°C