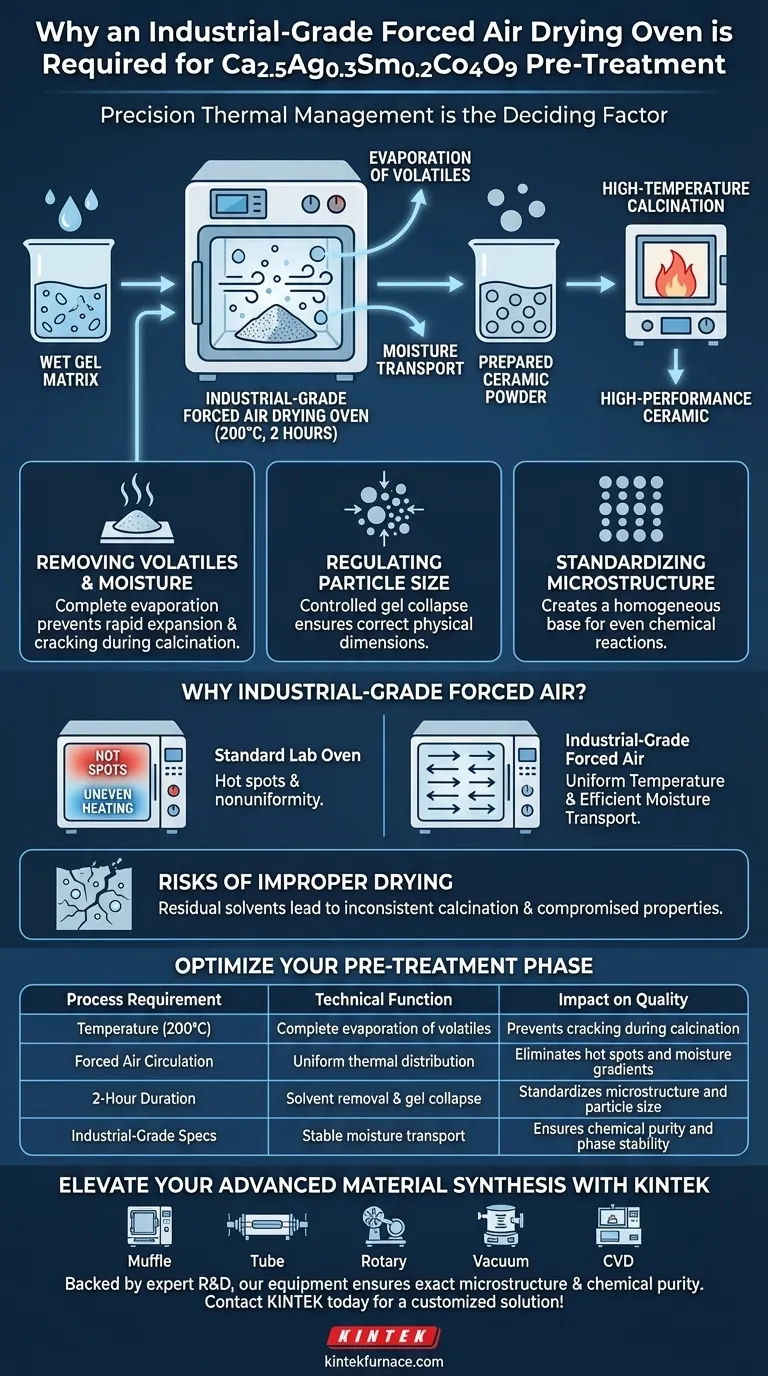

La gestione termica di precisione è il fattore decisivo nella sintesi di successo di ceramiche complesse come il Ca2.5Ag0.3Sm0.2Co4O9. È necessario un forno di essiccazione ad aria forzata di grado industriale per mantenere un ambiente rigorosamente controllato di 200 °C per una durata di due ore. Questo specifico trattamento termico è necessario per far evaporare completamente l'acqua residua e i solventi volatili dalla matrice gel iniziale, garantendo che il materiale sia chimicamente e strutturalmente preparato per la calcinazione ad alta temperatura.

La funzione principale di questa fase di essiccazione è colmare il divario tra lo stato di gel umido e la ceramica solida finale. Standardizzando la microstruttura e regolando la dimensione delle particelle a una temperatura moderata, il processo previene cedimenti strutturali durante la successiva e più aggressiva fase di calcinazione.

Le Funzioni Critiche del Pre-trattamento Termico

Rimozione di Volatili e Umidità

La sintesi del Ca2.5Ag0.3Sm0.2Co4O9 inizia spesso con un processo chimico umido, che porta a un gel. Questa matrice gel è satura di acqua residua e solventi volatili che devono essere rimossi delicatamente.

Se questi volatili rimangono intrappolati nella matrice durante la calcinazione ad alta temperatura, possono espandersi rapidamente, causando crepe o rotture del materiale. Il trattamento a 200 °C garantisce un'evaporazione completa e controllata.

Regolazione della Dimensione delle Particelle

L'essiccazione non serve solo a rimuovere i liquidi; è una fase morfologica. Man mano che i solventi evaporano, la rete del gel collassa e si densifica.

Controllando questo collasso in un forno stabile, si regola attivamente la dimensione delle particelle della polvere precursore. Ciò garantisce che la polvere ceramica finale abbia le corrette dimensioni fisiche per l'applicazione prevista.

Standardizzazione della Microstruttura

L'uniformità è essenziale per le ceramiche ad alte prestazioni. La fase di essiccazione funge da fase preliminare di standardizzazione della microstruttura del materiale.

Ciò crea una base omogenea, garantendo che, quando il materiale entra nella fase di calcinazione, le reazioni chimiche avvengano uniformemente in tutto il campione.

Perché è Necessaria l'Aria Forzata di Grado Industriale

Garantire l'Uniformità della Temperatura

I forni da laboratorio standard spesso soffrono di "punti caldi" o riscaldamento non uniforme. Un sistema ad aria forzata di grado industriale utilizza la convezione per far circolare continuamente l'aria.

Ciò garantisce che ogni parte del campione, indipendentemente dalla sua posizione nel forno, sia esposta alla stessa identica temperatura di 200 °C, prevenendo velocità di essiccazione non uniformi.

Facilitare il Trasporto dell'Umidità

L'aria statica si satura rapidamente di umidità, rallentando l'evaporazione. I sistemi ad aria forzata sostituiscono costantemente l'aria satura attorno al campione con aria fresca, secca e riscaldata.

Questo meccanismo è fondamentale per la funzione di "rimozione dell'umidità" menzionata nel riferimento, garantendo che il processo di essiccazione si completi in modo efficiente entro la finestra di due ore.

Rischi di un'Essiccazione Impropria

Il Pericolo dei Solventi Residui

Se l'ambiente di essiccazione fluttua o il flusso d'aria è insufficiente, sacche di solvente possono rimanere in profondità nel gel.

Ciò porta a risultati di calcinazione incoerenti, in cui la struttura interna della ceramica differisce dalla superficie, compromettendo in definitiva le proprietà termoelettriche o strutturali del materiale.

Incoerenza Microstrutturale

Non riuscire a standardizzare la microstruttura in questa fase crea uno scenario "garbage in, garbage out" per il forno di calcinazione.

Le incoerenze formate durante l'essiccazione sono spesso permanenti. Possono portare a punti deboli, agglomerazione o separazione di fase nella polvere finale di Ca2.5Ag0.3Sm0.2Co4O9.

Ottimizzazione della Fase di Pre-trattamento

Per garantire una polvere ceramica della massima qualità, è necessario allineare i parametri di essiccazione con gli obiettivi di sintesi.

- Se la tua priorità è l'Integrità Strutturale: Assicurati che la circolazione dell'aria forzata sia massimizzata per prevenire qualsiasi gradiente di umidità che potrebbe causare crepe.

- Se la tua priorità è la Purezza Chimica: Aderisci rigorosamente alla durata completa di 2 ore per garantire che non rimangano assolutamente solventi organici a contaminare la fase di calcinazione.

Una fase di essiccazione stabile e uniforme è la base su cui si costruiscono le proprietà delle ceramiche ad alte prestazioni.

Tabella Riassuntiva:

| Requisito di Processo | Funzione Tecnica | Impatto sulla Qualità |

|---|---|---|

| Temperatura (200°C) | Evaporazione completa dei volatili | Previene crepe durante la calcinazione |

| Circolazione Aria Forzata | Distribuzione termica uniforme | Elimina punti caldi e gradienti di umidità |

| Durata 2 Ore | Rimozione solventi e collasso del gel | Standardizza microstruttura e dimensione delle particelle |

| Specifiche di Grado Industriale | Trasporto stabile dell'umidità | Garantisce purezza chimica e stabilità di fase |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La precisione nella fase di essiccazione è la base delle ceramiche ad alte prestazioni. KINTEK fornisce sistemi leader del settore Muffola, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni di essiccazione industriali personalizzabili progettati per una rigorosa gestione termica.

Supportata da R&S e produzione esperte, la nostra attrezzatura garantisce che le tue polveri di Ca2.5Ag0.3Sm0.2Co4O9 raggiungano la microstruttura esatta e la purezza chimica richieste per prestazioni termoelettriche superiori.

Pronto a ottimizzare il processo di riscaldamento del tuo laboratorio?

Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Enes Kılınç, Erdal Çelik. Sol–Gel Synthesis of Ca<sub>2.5</sub>Ag<sub>0.3</sub>Sm<sub>0.2</sub>Co<sub>4</sub>O<sub>9</sub> Semiconducting Materials for Thermoelectric Applications in Aerospace Systems. DOI: 10.1002/adem.202500571

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come viene regolata la temperatura nei forni da laboratorio? Padroneggia il controllo di precisione per risultati affidabili

- Quali vantaggi unici offre l'apparecchiatura di riscaldamento a microonde per la riduzione della polvere contenente ferro? Aumenta i tassi di recupero

- Come influisce il controllo del flusso di gas Argon ad alta purezza sulla deposizione di film Al/Ni? Master Precision Sputtering

- Perché la diffrazione a raggi X (XRD) è necessaria per la sintesi del litio ferro fosfato? Garanzia di purezza di fase e struttura

- Perché è necessario collegare un pirolizzatore online con un GC-MS? Ottenere analisi RDF ad alta fedeltà

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sottovuoto per MnMgPO4@C3N4? Preservare l'integrità del fotocatalizzatore

- Perché l'infrastruttura di rete 5G è fondamentale per il controllo qualità in tempo reale? Raggiungere la lavorazione termica a zero difetti

- Perché è necessario un processo di rinvenimento multiplo ad alta temperatura per gli acciai ad alto contenuto di cobalto? Raggiungere la massima durezza e stabilità