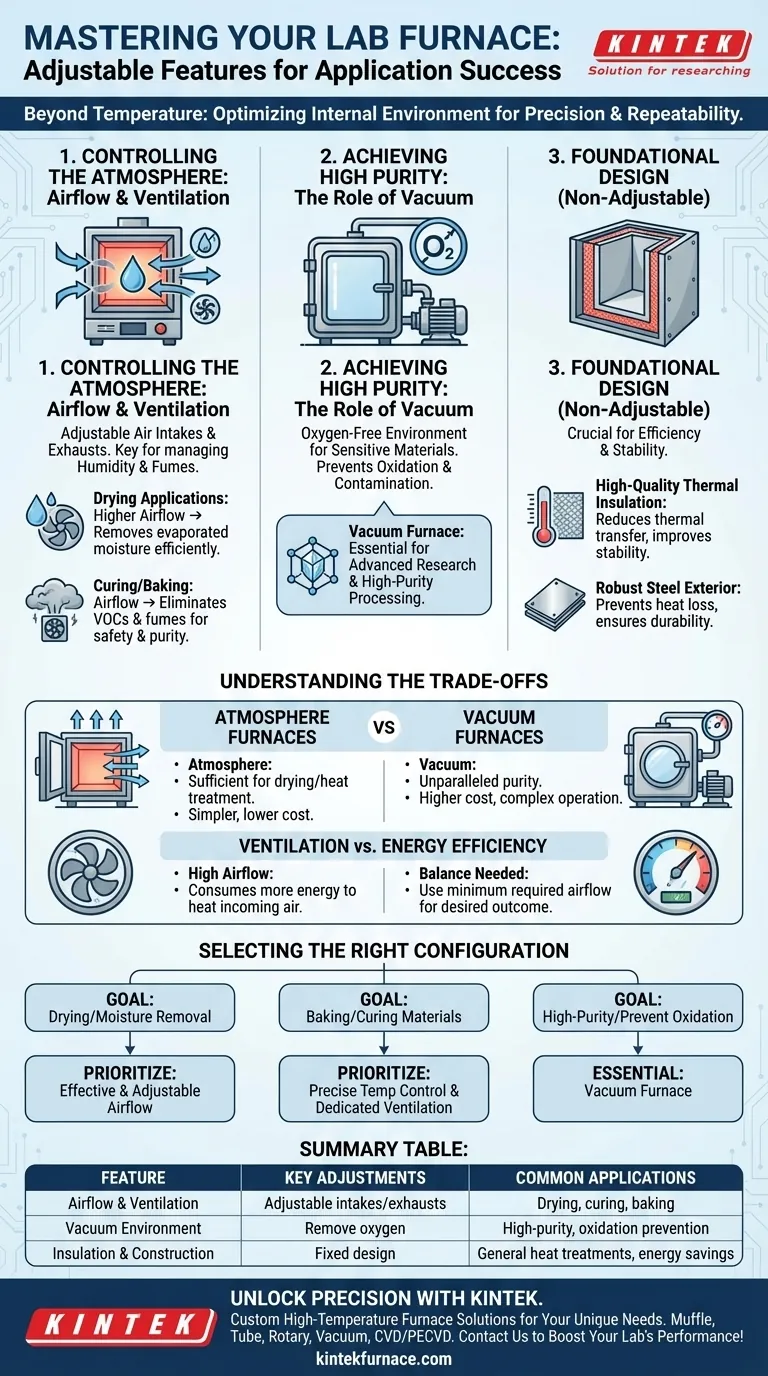

Oltre alla temperatura, le caratteristiche più critiche che è possibile regolare in un forno da laboratorio sono quelle che controllano la sua atmosfera interna. Nello specifico, le prese d'aria e gli scarichi possono essere modificati per gestire l'umidità, sfogare i fumi o creare specifici ambienti di lavorazione. Applicazioni più avanzate potrebbero richiedere la regolazione dell'intero ambiente utilizzando un forno sottovuoto per eliminare l'ossigeno e prevenire la contaminazione.

La vera adattabilità di un forno da laboratorio risiede non solo nell'impostare la temperatura, ma nel controllare con precisione l'ambiente interno. Abbinare le capacità atmosferiche del forno – sia tramite flusso d'aria che vuoto – alla vostra specifica applicazione è la chiave per ottenere risultati ripetibili e accurati.

Adattare le Caratteristiche del Forno alla Tua Applicazione

Un forno da laboratorio è più di una semplice scatola calda. Le sue caratteristiche di design sono direttamente legate alla sua funzione prevista, che si tratti di essiccazione di base, polimerizzazione chimica complessa o lavorazione di materiali ad alta purezza. Comprendere queste caratteristiche ti consente di selezionare o utilizzare il forno per prestazioni ottimali.

Controllo dell'Atmosfera: Flusso d'Aria e Ventilazione

La capacità di introdurre o rimuovere aria dalla camera di riscaldamento è una caratteristica fondamentale regolabile.

Questo viene tipicamente gestito tramite prese d'aria e scarichi regolabili. La manipolazione di questo flusso d'aria è fondamentale per i processi che rilasciano umidità o fumi.

Per le applicazioni di essiccazione, è desiderabile un flusso d'aria maggiore. Ciò consente al forno di rimuovere efficacemente l'umidità evaporata dal campione e di scaricarla all'esterno della camera.

Per la polimerizzazione o la cottura, il flusso d'aria viene utilizzato per eliminare i composti organici volatili (COV) o altri fumi che vengono rilasciati quando il materiale viene riscaldato, garantendo la sicurezza dell'operatore e la purezza del processo.

Raggiungere l'Alta Purezza: Il Ruolo del Vuoto

Per i materiali sensibili, la presenza di ossigeno o altri gas atmosferici può essere dannosa, causando ossidazione e contaminazione.

Un forno da laboratorio sottovuoto risolve questo problema rimuovendo completamente l'atmosfera. Questi sistemi sono progettati per la lavorazione ad alta temperatura in un ambiente privo di ossigeno.

Questa caratteristica non è semplicemente una "regolazione", ma una classe diversa di forni. Offre un controllo eccezionale sulle proprietà finali del materiale ed è essenziale per la ricerca avanzata e la produzione su piccola scala di componenti ad alta purezza.

Design Fondamentale: Isolamento e Costruzione

Sebbene non regolabile dall'utente durante il funzionamento, la costruzione del forno ne determina l'efficienza e la stabilità.

Un isolamento termico di alta qualità è una caratteristica fondamentale che riduce il trasferimento di calore all'ambiente esterno. Questo migliora l'efficienza energetica e assicura che la temperatura all'interno della camera rimanga stabile e uniforme.

Un robusto esterno in acciaio serve a prevenire la perdita di calore radiante e fornisce durabilità strutturale, contribuendo ulteriormente all'efficienza termica e alla longevità del forno.

Comprendere i Compromessi

La scelta del forno giusto implica bilanciare le sue capacità con la sua complessità e i costi operativi. Le caratteristiche più avanzate non sono sempre necessarie per ogni compito.

Forni ad Atmosfera vs. Forni Sottovuoto

Un forno ad atmosfera standard con ventilazione regolabile è sufficiente per molte applicazioni come l'essiccazione o semplici trattamenti termici. Sono generalmente più semplici e meno costosi da usare.

Un forno sottovuoto offre una purezza senza pari ma comporta costi iniziali più elevati e una maggiore complessità operativa, inclusa la necessità di robusti sistemi di pompaggio e guarnizioni.

Ventilazione vs. Efficienza Energetica

L'uso di un elevato flusso d'aria per ventilare fumi o umidità richiede che il forno riscaldi costantemente l'aria in ingresso, più fredda. Questo processo consuma molta più energia rispetto a un'operazione statica a camera sigillata.

È necessario bilanciare la necessità di ventilazione con l'obiettivo di mantenere l'efficienza energetica. Utilizzare solo la quantità di flusso d'aria necessaria per raggiungere il risultato desiderato, sia esso la rimozione dell'umidità o la garanzia di un ambiente di lavoro sicuro.

Selezione della Configurazione Giusta per il Tuo Obiettivo

Per assicurarti che la tua attrezzatura sia allineata al tuo processo, abbina le caratteristiche del forno direttamente al tuo obiettivo primario.

- Se il tuo obiettivo primario è l'essiccazione o la rimozione dell'umidità: Dai priorità a un forno con prese d'aria e scarichi efficaci e regolabili per ventilare efficacemente l'umidità.

- Se il tuo obiettivo primario è la cottura o la polimerizzazione di materiali: Scegli un forno con un controllo preciso della temperatura e una ventilazione dedicata per gestire e rimuovere in sicurezza fumi o COV.

- Se il tuo obiettivo primario è la lavorazione ad alta purezza o la prevenzione dell'ossidazione: Un forno sottovuoto è essenziale per creare l'ambiente controllato e privo di ossigeno richiesto dal tuo materiale.

Allineando le capacità del forno ai tuoi specifici obiettivi materiali, garantisci sia l'integrità del processo che risultati affidabili.

Tabella riassuntiva:

| Caratteristica | Regolazioni Chiave | Applicazioni Comuni |

|---|---|---|

| Flusso d'aria e Ventilazione | Prese/scarichi regolabili per il controllo dell'umidità e dei fumi | Essiccazione, polimerizzazione, cottura |

| Ambiente Sottovuoto | Rimuovere l'ossigeno per prevenire la contaminazione | Lavorazione ad alta purezza, prevenzione dell'ossidazione |

| Isolamento e Costruzione | Design fisso per efficienza e stabilità | Trattamenti termici generali, risparmio energetico |

Sblocca la Precisione nel Tuo Laboratorio con KINTEK

Stai faticando a ottenere risultati costanti nei tuoi processi termici? Noi di KINTEK siamo specializzati nella fornitura di soluzioni avanzate di forni ad alta temperatura, su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata, tra cui forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu stia lavorando sull'essiccazione, la polimerizzazione o applicazioni ad alta purezza, i nostri forni garantiscono un controllo preciso su atmosfera, temperatura e altro ancora, fornendo risultati affidabili ed efficienza migliorata.

Non lasciare che le limitazioni delle attrezzature ostacolino la tua ricerca o produzione. Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione di forno che si adatti perfettamente ai requisiti della tua applicazione e aumenti le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento