Il gas SF6 viene scelto come inibitore primario grazie alla sua capacità unica di sfruttare i difetti del substrato per la passivazione chimica. Funziona decomponendosi a temperature relativamente basse per colpire selettivamente le vacanze di ossigeno all'interno del reticolo di Zirconia (ZrO2). Questa reazione crea gruppi terminali di fluoro stabili specificamente ai bordi dei grani, che bloccano fisicamente e chimicamente l'adsorbimento dei precursori di alluminio durante le successive fasi di deposizione.

La potenza di SF6 risiede nella sua precisione: non si limita a rivestire la superficie, ma modifica attivamente i siti difettosi del substrato. Convertendo le vacanze di ossigeno in scudi di fluoro stabili, impedisce la crescita indesiderata di materiale nei punti più vulnerabili: i bordi dei grani.

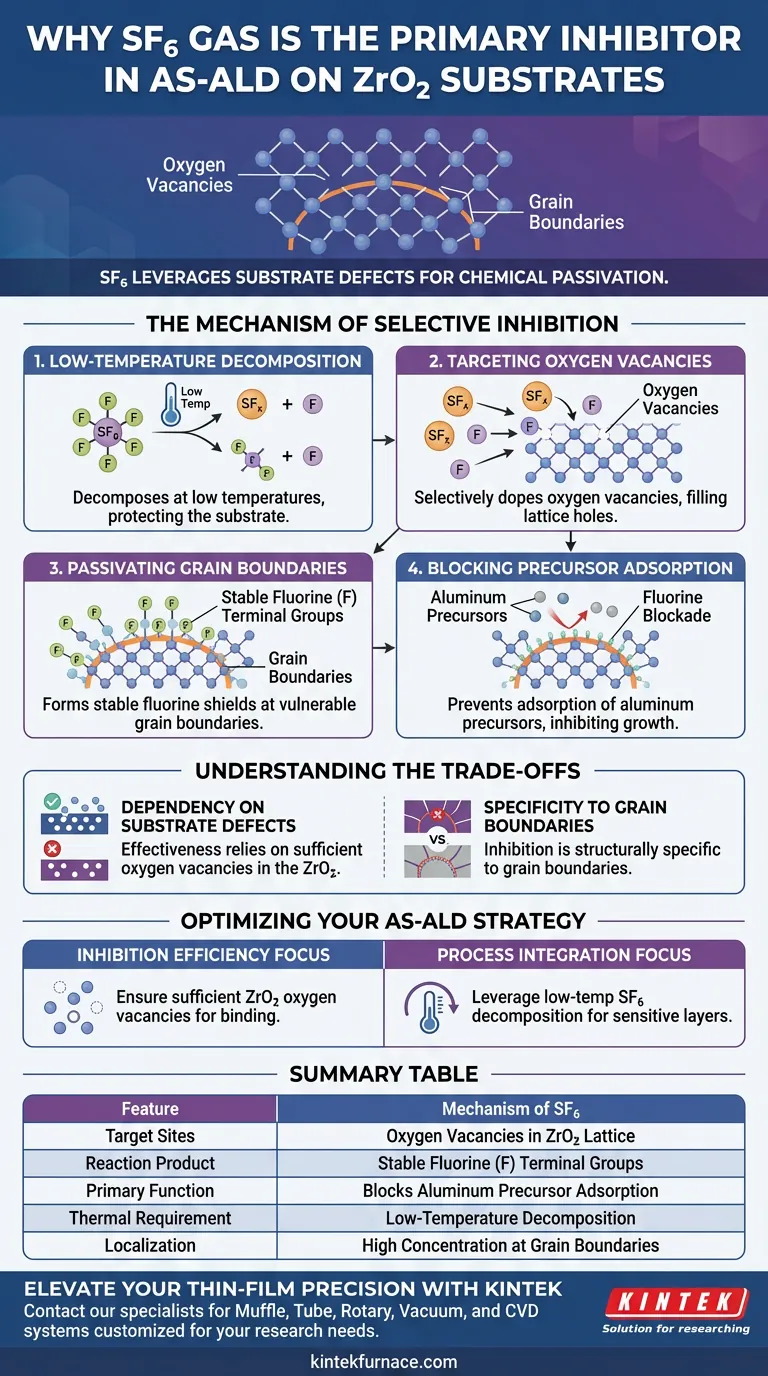

Il Meccanismo di Inibizione Selettiva

Decomposizione a Bassa Temperatura

A differenza di molti agenti di passivazione che richiedono elevati budget termici, SF6 si decompone a temperature relativamente basse. Questa caratteristica è fondamentale per mantenere l'integrità della struttura del dispositivo sottostante durante il processo AS-ALD. Permette all'inibitore di attivarsi e reagire senza sottoporre il substrato a calore eccessivo che potrebbe causare diffusione o danni.

Colpire le Vacanze di Ossigeno

L'efficacia di SF6 è guidata dalla sua interazione con difetti specifici nel substrato di Zirconia. SF6 dopa selettivamente le vacanze di ossigeno, riempiendo efficacemente i "buchi" nel reticolo cristallino. Invece di interagire uniformemente su tutto il materiale, il gas cerca queste specifiche instabilità chimiche.

Passivazione dei Bordi dei Grani

La reazione nei siti vacanti porta alla formazione di gruppi terminali di fluoro (F) stabili. Questi gruppi non sono distribuiti casualmente; si formano specificamente ai bordi dei grani di ZrO2. Ciò modifica la chimica superficiale nei punti esatti in cui inizia tipicamente la nucleazione indesiderata.

Blocco dell'Adsorbimento dei Precursori

Una volta stabiliti, questi gruppi di fluoro agiscono come un blocco chimico. Impediscono l'adsorbimento dei precursori di alluminio, garantendo che il processo di deposizione a strati atomici sia inibito nelle aree trattate. Ciò converte i bordi dei grani da siti di nucleazione attivi a zone passive e non reattive.

Comprendere i Compromessi

Dipendenza dai Difetti del Substrato

Poiché il meccanismo di inibizione si basa sul drogaggio delle vacanze di ossigeno, il processo è altamente dipendente dalla qualità del substrato di Zirconia. Un substrato con difetti di vacanza insufficienti potrebbe non reagire in modo altrettanto efficace con SF6, portando potenzialmente a un'inibizione incompleta.

Specificità ai Bordi dei Grani

La formazione di gruppi di fluoro è localizzata ai bordi dei grani. Sebbene ciò sia efficace per bloccare i percorsi di diffusione, implica che l'inibizione sia strutturalmente specifica. Le aree lontane dai bordi dei grani o prive di difetti potrebbero non ricevere lo stesso livello di passivazione.

Ottimizzazione della Tua Strategia AS-ALD

Per utilizzare efficacemente SF6 per la deposizione area-selettiva, considera lo stato del tuo substrato e i tuoi vincoli termici.

- Se la tua priorità principale è l'Efficienza di Inibizione: Assicurati che il tuo substrato di ZrO2 contenga sufficienti vacanze di ossigeno, poiché questi sono i siti di legame necessari per l'inibitore di fluoro.

- Se la tua priorità principale è l'Integrazione del Processo: Sfrutta la decomposizione a bassa temperatura di SF6 per passivare le superfici senza superare il budget termico degli strati sottostanti sensibili.

Utilizzando SF6, converti i difetti naturali della Zirconia in una maschera chimica precisa, consentendo una selettività ad alta fedeltà dove conta di più.

Tabella Riassuntiva:

| Caratteristica | Meccanismo di SF6 in AS-ALD |

|---|---|

| Siti Target | Vacanze di Ossigeno nel Reticolo di ZrO2 |

| Prodotto di Reazione | Gruppi Terminali di Fluoro (F) Stabili |

| Funzione Principale | Blocca l'adsorbimento dei precursori di alluminio |

| Requisito Termico | Decomposizione a bassa temperatura |

| Localizzazione | Alta concentrazione ai Bordi dei Grani |

Eleva la Precisione dei Tuoi Film Sottili con KINTEK

Stai cercando di ottimizzare la tua Deposizione di Strati Atomici Area-Selettiva o la lavorazione di materiali ad alta temperatura? Presso KINTEK, comprendiamo che la precisione inizia con l'ambiente giusto. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca avanzata sui semiconduttori e sui materiali.

Trasforma oggi stesso le capacità del tuo laboratorio. Contatta subito i nostri specialisti per discutere come le nostre soluzioni termiche specializzate possano supportare le tue esigenze uniche di AS-ALD e passivazione del substrato.

Guida Visiva

Riferimenti

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario il raffreddamento immediato in acqua per le leghe CuAlMn? Mantenimento della fase master nelle leghe a memoria di forma

- Come influisce un forno di sinterizzazione ad alta temperatura sui sensori di nanotubi di ZnO? Sblocca sensibilità e stabilità di picco

- Come una fornace ad alta temperatura migliora la disponibilità del fosforo? Sblocca il 97,5% di solubilità tramite calcinazione

- Qual è la funzione principale di un forno di essiccazione sottovuoto spinto nel pretrattamento delle polveri B4C/Al? Proteggere la purezza e prevenire i pori

- Come un forno a essiccazione ad aria forzata facilita le proprietà superamfobiche degli aerogel SAMS? Controllo essenziale del calore

- Quali sono i vantaggi del brasatura TLP assistita da corrente elettrica? Massimizzare l'efficienza per l'unione dell'Inconel 718

- In che modo il diamante avvantaggia la tecnologia 5G? Sblocca le massime prestazioni con una gestione termica superiore

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione