È necessario un raffreddamento immediato in acqua per "congelare" istantaneamente la microstruttura della lega CuAlMn da uno stato ad alta temperatura di 1173 K fino alla temperatura ambiente. Questo rapido tasso di raffreddamento è l'unico modo per impedire alla fase austenite ad alta temperatura di decomporsi in fasi di equilibrio dannose e fragili.

Bypassando il naturale processo di raffreddamento, il raffreddamento in acqua costringe la lega a mantenere una specifica struttura ad alta temperatura. Questa inibizione della decomposizione è ciò che consente la trasformazione martensitica reversibile necessaria per le proprietà funzionali della lega.

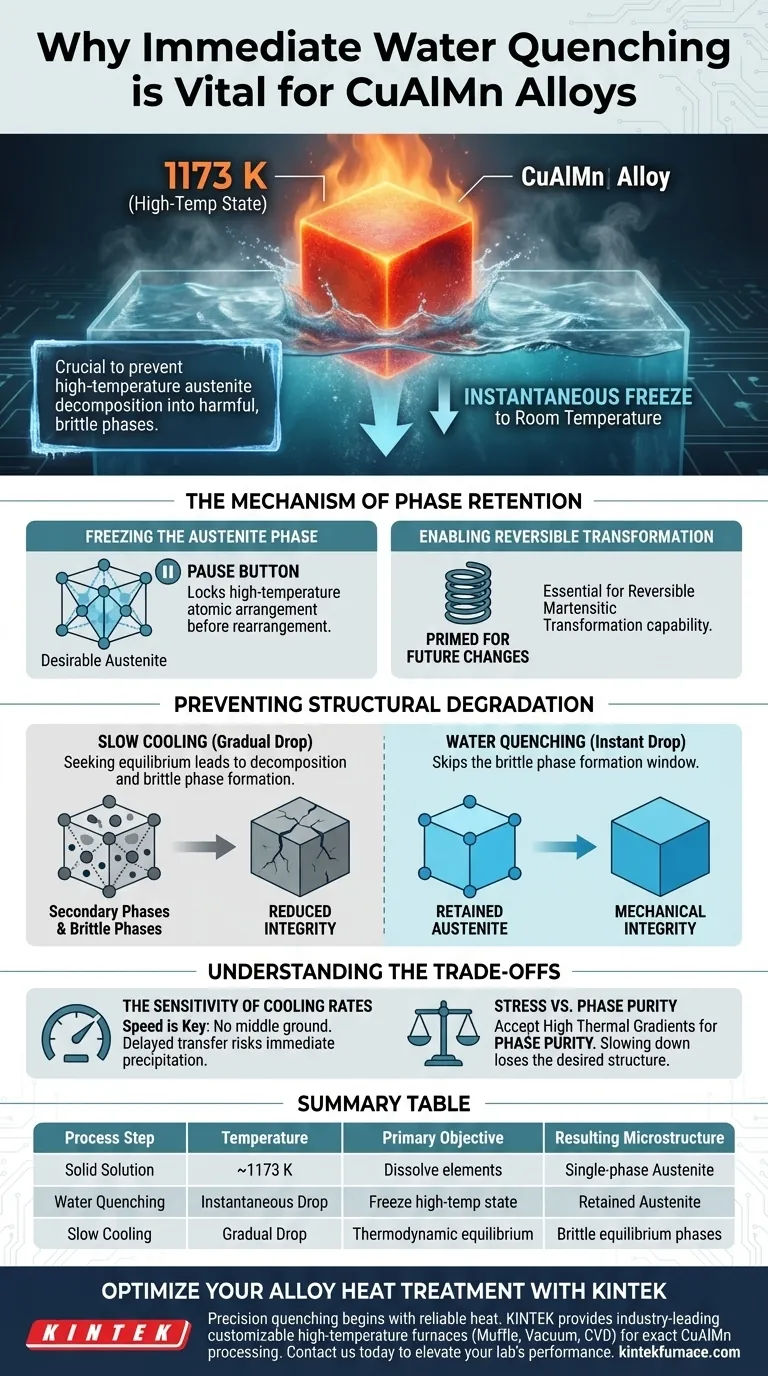

Il Meccanismo di Mantenimento della Fase

Congelamento della Fase Austenite

Ad alte temperature (circa 1173 K), le leghe CuAlMn esistono in una desiderabile fase austenite. Per utilizzare le proprietà uniche della lega, questa specifica disposizione atomica deve essere mantenuta a temperatura ambiente.

Il raffreddamento in acqua fornisce un tasso di raffreddamento estremamente elevato che agisce come un "pulsante di pausa" sulla termodinamica della lega. Crea uno stato in cui la struttura ad alta temperatura è bloccata prima che gli atomi abbiano il tempo di riorganizzarsi.

Abilitazione della Trasformazione Reversibile

L'obiettivo principale del trattamento in soluzione solida non è solo riscaldare il metallo, ma prepararlo per futuri cambiamenti di fase. Mantenendo con successo la fase austenite ad alta temperatura, la lega è pronta per ambienti a bassa temperatura successivi.

Questa preparazione consente alla lega di subire una trasformazione martensitica reversibile. Senza il rapido raffreddamento iniziale, questa capacità di trasformazione funzionale andrebbe persa a causa dei cambiamenti microstrutturali durante il raffreddamento.

Prevenzione del Degrado Strutturale

Inibizione della Decomposizione di Equilibrio

Se una lega CuAlMn viene lasciata raffreddare lentamente, o anche gradualmente, cercherà naturalmente uno stato di equilibrio termodinamico. Durante questo processo, la struttura monofase inizia a decomporsi.

Questa decomposizione comporta la precipitazione di fasi secondarie. Una volta formate queste fasi, interrompono l'uniformità della microstruttura richiesta per le prestazioni della lega.

Evitare Fasi Fragili

Il rischio più critico di velocità di raffreddamento insufficienti è la formazione di fasi fragili. Il riferimento primario indica che il raffreddamento lento consente a queste fasi dannose di precipitare dalla soluzione solida.

La presenza di queste fasi fragili riduce drasticamente l'integrità meccanica della lega. Il raffreddamento in acqua salta efficacemente la finestra di temperatura in cui queste fasi fragili possono formarsi.

Comprendere i Compromessi

La Sensibilità delle Velocità di Raffreddamento

Il processo si basa interamente sulla velocità di caduta della temperatura. Non c'è una via di mezzo; un tasso di raffreddamento "moderato" è spesso dannoso quanto un raffreddamento lento.

Se il trasferimento dal forno al bagno d'acqua viene ritardato, la temperatura potrebbe scendere in un intervallo in cui la precipitazione inizia immediatamente.

Stress vs. Purezza di Fase

Sebbene il raffreddamento in acqua sia aggressivo e induca stress termico, è un compromesso necessario per garantire la purezza di fase.

Si sceglie effettivamente di accettare gradienti termici elevati per evitare la decomposizione chimica della lega. Qualsiasi tentativo di ridurre lo shock termico rallentando la velocità di raffreddamento comporterà la perdita della desiderata struttura austenite.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo trattamento termico, allinea il tuo processo con i tuoi requisiti specifici:

- Se il tuo obiettivo principale sono le Prestazioni Funzionali: Assicurati che il trasferimento al bagno di raffreddamento sia istantaneo per massimizzare il volume di austenite trattenuta per la trasformazione martensitica.

- Se il tuo obiettivo principale è la Duttilità Meccanica: Dai priorità alla velocità di raffreddamento per evitare rigorosamente la precipitazione di fasi fragili che agiscono come siti di innesco di cricche.

Padroneggiare la velocità di raffreddamento è il fattore più importante per trasformare le leghe CuAlMn da materia prima in una lega funzionale ad alte prestazioni.

Tabella Riassuntiva:

| Passaggio del Processo | Temperatura | Obiettivo Principale | Microstruttura Risultante |

|---|---|---|---|

| Soluzione Solida | ~1173 K | Sciogliere elementi | Austenite Monofase |

| Raffreddamento in Acqua | Caduta Istantanea | "Congelare" stato ad alta temperatura | Austenite Trattenuta |

| Raffreddamento Lento | Caduta Graduale | Equilibrio termodinamico | Fasi di equilibrio fragili |

Ottimizza il Trattamento Termico della Tua Lega con KINTEK

Il raffreddamento di precisione inizia con un calore affidabile. KINTEK fornisce sistemi ad alta temperatura leader del settore, tra cui forni a muffola, sottovuoto e CVD, tutti personalizzabili per soddisfare i rigorosi requisiti termici dell'elaborazione delle leghe CuAlMn. Supportata da ricerca e sviluppo e produzione esperte, la nostra attrezzatura garantisce che i tuoi materiali raggiungano temperature precise di soluzione solida prima del raffreddamento critico.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché i forni a batch sono considerati essenziali per determinate applicazioni? Ottenere precisione e flessibilità nel trattamento termico

- Perché il raffreddamento rapido ad aria è preferito al raffreddamento in forno per TS-Ir/MnO2? Ottimizzare la deformazione reticolare del catalizzatore

- Perché i precursori di catalizzatori bimetallici a base di nichel devono essere trattati in un forno ad aria calda ventilata? Prevenire il cedimento strutturale

- Quale ruolo svolge un reattore chimico a microonde nella sintesi di xerogel di carbonio? Controllo di precisione ed efficienza

- Come funzionano i MFC e le bottiglie di precursore nell'AP-ALD? Padronanza del prelievo di vapore di precisione per rivestimenti atomici

- Quale ruolo svolge un forno a essiccazione rapida da laboratorio nella preparazione di Mn3O4 drogato con Ti? Ottimizza la qualità del tuo precursore

- Qual è lo scopo del preriscaldamento delle particelle di rinforzo? Ottimizzare i risultati della fusione in stampo a bassa pressione (Stir Casting) di AMC

- In che modo un forno di essiccazione sotto vuoto da laboratorio contribuisce alla fase di post-elaborazione dei prodotti pBN-CTF?