Il vantaggio principale delle attrezzature per brasatura TLP assistita da corrente elettrica risiede nella sua capacità di utilizzare il riscaldamento Joule per cicli termici rapidi, superando drasticamente i lenti tassi di riscaldamento dei tradizionali forni sottovuoto. Questo metodo aumenta significativamente l'efficienza di brasatura e riduce il consumo energetico, offrendo al contempo un controllo preciso sulla zona termicamente alterata.

Spostando il riscaldamento da quello di massa a quello localizzato Joule, questa tecnologia riduce i tempi di processo da ore a minuti. Fondamentalmente, preserva l'integrità dell'Inconel 718 prevenendo i cambiamenti microstrutturali negativi spesso causati dall'esposizione prolungata ad alte temperature.

La Meccanica dell'Efficienza del Processo

Sfruttare il Riscaldamento Joule

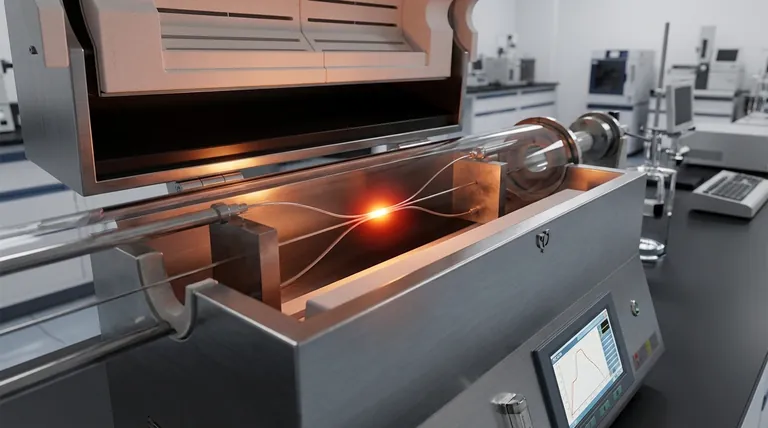

A differenza dei forni sottovuoto che si basano sulla radiazione per riscaldare un'intera camera, le attrezzature assistite da corrente elettrica applicano il calore direttamente attraverso il componente.

Questo utilizza il riscaldamento Joule, in cui la resistenza elettrica del materiale genera calore internamente. Ciò consente un trasferimento di energia immediato e una rapida escalation della temperatura.

Drastica Riduzione del Tempo di Ciclo

I cicli dei tradizionali forni sottovuoto sono spesso lunghi, a volte durano diverse ore per garantire un ammollo uniforme.

La brasatura assistita da corrente elettrica raggiunge rapidi tassi di riscaldamento e raffreddamento. Questa velocità riduce significativamente il ciclo di brasatura complessivo, portando a una maggiore produttività e a una migliore efficienza operativa.

Minore Consumo Energetico

Poiché il calore viene generato all'interno del pezzo piuttosto che nell'ambiente, lo spreco di energia è minimizzato.

Questa applicazione diretta dell'energia si traduce in un processo molto più sostenibile rispetto alle elevate esigenze energetiche richieste per mantenere le temperature dei forni sottovuoto per periodi prolungati.

Preservare l'Integrità del Materiale

Vantaggi del Riscaldamento Localizzato

Per capillari ultrasottili, l'esposizione prolungata al calore globale può essere dannosa.

Le attrezzature assistite da corrente elettrica utilizzano caratteristiche di riscaldamento localizzato. Ciò garantisce che il calore sia concentrato esattamente dove si forma il giunto, anziché sottoporre l'intera lunghezza del capillare a uno stress termico non necessario.

Controllo della Microstruttura

L'Inconel 718 è sensibile all'esposizione termica prolungata, che può alterarne le proprietà meccaniche.

Il rapido ciclo termico della brasatura assistita da corrente elettrica minimizza gli impatti negativi sulla microstruttura del metallo base. In particolare, aiuta a prevenire la precipitazione indesiderata della fase gamma doppia primo, un problema comune quando l'Inconel 718 è sottoposto ai lenti cicli termici dei forni tradizionali.

Considerazioni Operative

Gestione della Precisione Termica

Mentre i forni tradizionali offrono un ambiente stabile e di "ammollo lento", mancano di agilità.

Il passaggio alla brasatura assistita da corrente elettrica richiede il riconoscimento del passaggio dalla stabilità di massa alla precisione dinamica. Il vantaggio è la velocità, ma il processo si basa sull'applicazione precisa della corrente per garantire che il giunto si formi correttamente senza superare i limiti, dato il rapido lasso di tempo.

Ingombro e Focalizzazione dell'Attrezzatura

I forni sottovuoto sono generalmente unità di processo a batch progettate per il volume.

Gli allestimenti assistiti da corrente elettrica sono tipicamente più focalizzati sull'unione individuale o continua di caratteristiche specifiche. Ciò li rende ideali per applicazioni mirate come l'unione di capillari in cui l'interazione specifica all'interfaccia del giunto è più critica del trattamento termico di massa.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si sceglie tra la brasatura TLP assistita da corrente elettrica e i tradizionali forni sottovuoto per capillari in Inconel 718, considerare i vincoli primari:

- Se il tuo obiettivo principale è la conservazione della microstruttura: Scegli la brasatura assistita da corrente elettrica per utilizzare il riscaldamento localizzato ed evitare la precipitazione della fase gamma doppia primo.

- Se il tuo obiettivo principale è l'efficienza energetica e di tempo: Scegli la brasatura assistita da corrente elettrica per sfruttare il riscaldamento Joule per cicli significativamente più rapidi e un minore consumo di energia.

In definitiva, per applicazioni ultrasottili in Inconel 718, la brasatura assistita da corrente elettrica offre un equilibrio superiore tra velocità e protezione metallurgica.

Tabella Riassuntiva:

| Caratteristica | TLP Assistita da Corrente Elettrica | Forno Sottovuoto Tradizionale |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento Joule Interno | Riscaldamento a Radiazione/di Massa Esterno |

| Tempo di Ciclo | Minuti (Rapido) | Ore (Lento) |

| Zona di Calore | Localizzata al Giunto | Riscaldamento Globale della Camera |

| Efficienza Energetica | Alta (Trasferimento Diretto di Energia) | Bassa (Significativo Spreco di Calore) |

| Impatto sul Materiale | Previene la Fase Gamma Doppia Primo | Rischio di Cambiamento Microstrutturale Termico |

| Focus Applicativo | Precisione Mirata/Continua | Processo a Batch di Volume |

Ottimizza la Tua Unione di Materiali Avanzati con KINTEK

Non lasciare che i lenti cicli termici compromettano l'integrità dei tuoi componenti ultrasottili in Inconel 718. KINTEK fornisce soluzioni di laboratorio all'avanguardia e sistemi industriali progettati per soddisfare gli standard metallurgici più rigorosi. Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di ricerca e produzione.

Pronto a ridurre i tuoi tempi di ciclo e migliorare la qualità dei giunti? Contatta oggi i nostri specialisti KINTEK per scoprire come i nostri sistemi termici ad alta temperatura possono rivoluzionare il tuo flusso di lavoro.

Riferimenti

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quali tipi di forni sono comunemente usati per la sinterizzazione? Scegli il Forno Giusto per il Tuo Processo

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore

- Qual è la funzione di un reattore solvotermico? Ottimizzare la sintesi dei punti polimerici di carbonio (CPD) con precisione di pressione

- Perché sono necessari forni di essiccazione ad alta precisione a temperatura costante per le batterie potassio-zolfo? Garantire l'integrità dei dati

- Qual è la funzione principale di un forno di essiccazione nella preparazione degli stampi? Costruzione di stampi in silicato inorganico ad alta resistenza

- Quali sono le caratteristiche dell'alvagno di un forno continuo? Ottimizza la tua lavorazione termica con la giusta progettazione dell'alvagno

- Come viene utilizzato un forno di trattamento termico da laboratorio per la cristallizzazione di nanocristalli di fluoruro? Ottimizzare il controllo della microstruttura

- Qual è lo scopo dell'attrezzatura per il rivestimento per evaporazione termica ad alto vuoto nella fabbricazione di LED SiQD? Approfondimenti degli esperti