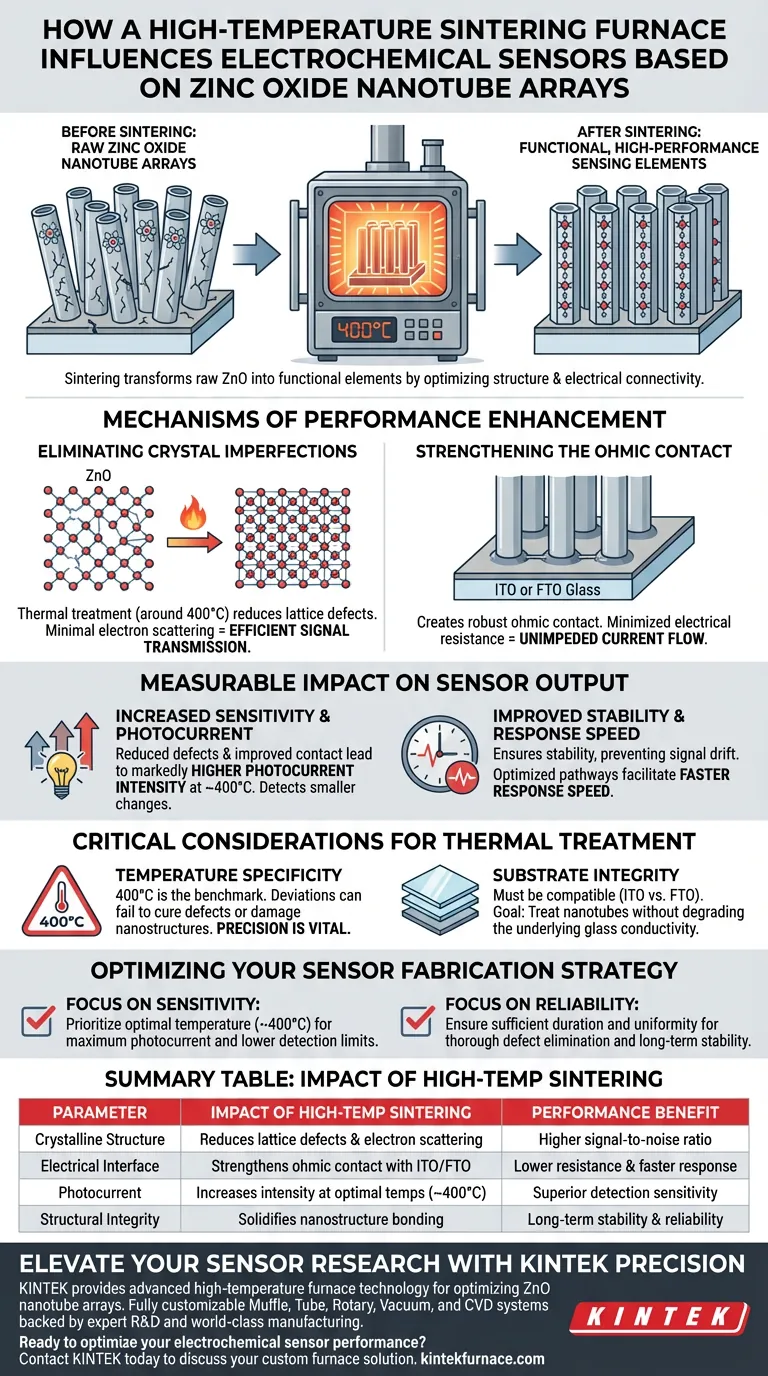

La sinterizzazione ad alta temperatura è la fase di lavorazione critica che trasforma gli array grezzi di nanotubi di ossido di zinco (ZnO) in elementi di rilevamento funzionali e ad alte prestazioni. Sottoponendo gli array a un trattamento termico controllato, tipicamente intorno ai 400 gradi Celsius, il forno ottimizza l'integrità strutturale e la connettività elettrica del materiale, con conseguente sensibilità, stabilità e velocità di risposta significativamente maggiori.

Il forno di sinterizzazione funge da fattore determinante per la qualità del sensore, trasformando una struttura depositata in un componente elettronico valido. Lo fa riparando simultaneamente i difetti cristallini interni e solidificando il legame elettrico tra il nanomateriale e il suo substrato.

I meccanismi di miglioramento delle prestazioni

Per capire come il forno migliora le prestazioni del sensore, dobbiamo esaminare le modifiche che avvengono a livello microscopico.

Eliminazione delle imperfezioni cristalline

La funzione principale del forno ad alta temperatura è quella di rimuovere i difetti reticolari all'interno della struttura dell'ossido di zinco.

Man mano che i nanotubi subiscono il trattamento termico, gli atomi si sistemano in una disposizione cristallina più ordinata. Questa riduzione dei difetti minimizza la diffusione degli elettroni, fondamentale per un'efficiente trasmissione del segnale.

Rafforzamento del contatto ohmico

Affinché un sensore funzioni, il materiale di rilevamento deve comunicare efficacemente con l'hardware.

La sinterizzazione crea un robusto contatto ohmico tra le nanostrutture di ZnO e il substrato conduttivo (tipicamente vetro ITO o FTO). Ciò garantisce che la resistenza elettrica all'interfaccia sia minimizzata, consentendo un flusso di corrente senza impedimenti.

Impatto misurabile sull'uscita del sensore

I miglioramenti strutturali forniti dal forno si traducono direttamente in metriche di prestazione misurabili per i biosensori elettrochimici.

Aumento della sensibilità e della fotocorrente

La riduzione dei difetti e il miglioramento della resistenza di contatto portano a un marcato aumento dell'intensità della fotocorrente.

Ad esempio, è stato dimostrato che la sinterizzazione a 400 gradi Celsius aumenta significativamente questa intensità. Un segnale più forte è direttamente correlato a una maggiore sensibilità, consentendo al sensore di rilevare cambiamenti più piccoli nell'ambiente target.

Miglioramento della stabilità e della velocità di risposta

L'affidabilità è importante quanto la sensibilità nel biosensing.

Il trattamento ad alta temperatura garantisce la stabilità del sensore, prevenendo la deriva del segnale nel tempo. Inoltre, i percorsi elettrici ottimizzati facilitano una velocità di risposta più rapida, rendendo il sensore più reattivo ai cambiamenti immediati.

Considerazioni critiche per il trattamento termico

Sebbene i vantaggi siano chiari, il processo si basa su un'esecuzione precisa per evitare rendimenti decrescenti.

Specificità della temperatura

Il riferimento evidenzia specificamente i 400 gradi Celsius come punto di riferimento per il miglioramento delle prestazioni.

Una deviazione significativa dalle temperature convalidate potrebbe non riuscire a curare i difetti o potenzialmente danneggiare le nanostrutture. La precisione nel controllo della temperatura del forno è vitale.

Integrità del substrato

Il processo prevede il riscaldamento dell'intero assemblaggio, incluso il vetro conduttivo.

La scelta del substrato (ITO vs FTO) deve essere compatibile con le temperature di sinterizzazione necessarie per trattare l'ossido di zinco. L'obiettivo è trattare i nanotubi senza degradare la conduttività del vetro sottostante.

Ottimizzazione della strategia di fabbricazione del sensore

Per massimizzare il potenziale dei tuoi sensori di nanotubi di ossido di zinco, allinea il tuo processo di sinterizzazione con i tuoi obiettivi di prestazione specifici.

- Se la tua priorità principale è la sensibilità: Dai priorità al raggiungimento della temperatura di sinterizzazione ottimale (ad esempio, 400°C) per massimizzare l'intensità della fotocorrente e abbassare i limiti di rilevamento.

- Se la tua priorità principale è l'affidabilità: Assicurati che la durata e l'uniformità del trattamento termico siano sufficienti per eliminare completamente i difetti reticolari per una stabilità a lungo termine.

Un trattamento termico preciso fa la differenza tra un concetto teorico e un sensore elettrochimico commercialmente valido.

Tabella riassuntiva:

| Parametro | Impatto della sinterizzazione ad alta temperatura | Beneficio prestazionale |

|---|---|---|

| Struttura cristallina | Riduce i difetti reticolari e la diffusione degli elettroni | Maggiore rapporto segnale-rumore |

| Interfaccia elettrica | Rafforza il contatto ohmico con i substrati ITO/FTO | Minore resistenza e risposta più rapida |

| Fotocorrente | Aumenta l'intensità a temperature ottimali (~400°C) | Superiore sensibilità di rilevamento |

| Integrità strutturale | Solidifica i legami delle nanostrutture | Stabilità e affidabilità a lungo termine |

Eleva la tua ricerca sui sensori con la precisione KINTEK

La lavorazione termica di precisione è il ponte tra un nanomateriale grezzo e un biosensore ad alte prestazioni. KINTEK fornisce la tecnologia avanzata dei forni ad alta temperatura necessaria per ottenere i profili termici esatti necessari per ottimizzare gli array di nanotubi di ZnO.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu miri a massimizzare l'intensità della fotocorrente o a garantire la stabilità del dispositivo a lungo termine, i nostri sistemi offrono l'uniformità e il controllo richiesti dalla tua ricerca.

Pronto a ottimizzare le prestazioni del tuo sensore elettrochimico?

Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Ioanna-Aglaia Vagena, Nefeli Lаgopati. Functionalized ZnO-Based Nanocomposites for Diverse Biological Applications: Current Trends and Future Perspectives. DOI: 10.3390/nano14050397

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è l'obiettivo del posizionamento di parti in lega di titanio TC4 su cuscinetti di amianto? Controllo dello stress e dello shock termico

- Perché viene utilizzato un forno a essiccazione ventilata ad alta precisione per la preparazione del catalizzatore Ni-Co/Ca? Garantire l'integrità strutturale

- Perché è necessario asciugare accuratamente le materie prime di biomassa prima di iniziare un esperimento di pirolisi? Migliorare le rese

- Come fanno i forni di ricottura ad alta temperatura a garantire l'equilibrio nelle leghe Bi2Se3-Nd2Se3? Soluzioni Esperte di Controllo Termico

- Quale ruolo svolge un forno a essiccazione a getto d'aria da laboratorio nella preparazione delle polveri metalliche? Garantire la purezza e prevenire l'ossidazione

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è la funzione di un forno a essiccazione forzata nella conversione del rivestimento SiOC? Garantire la rimozione impeccabile dei solventi

- Qual è l'effetto sinergico della cenere volante industriale nei carboni porosi di polpa di barbabietola? Migliorare le prestazioni strutturali 3D