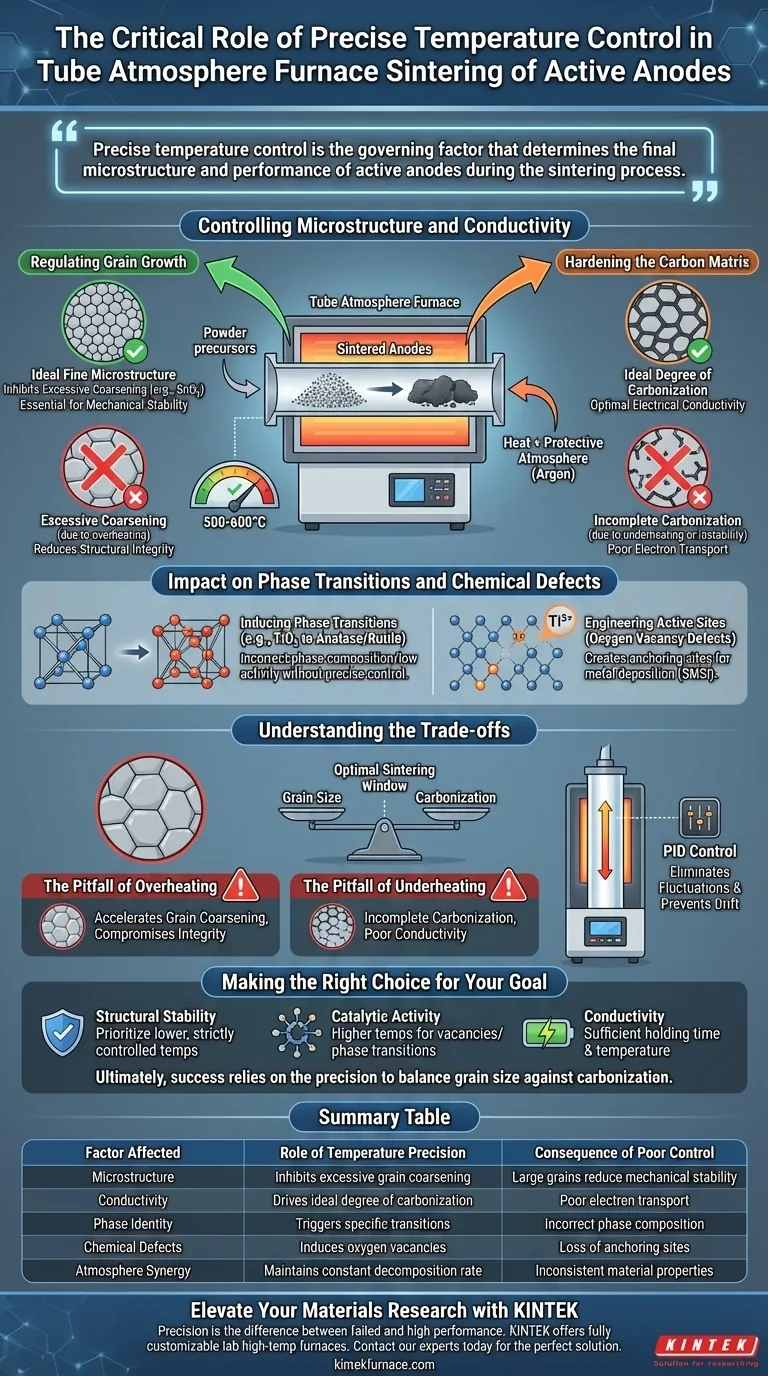

Il controllo preciso della temperatura è il fattore determinante che definisce la microstruttura finale e le prestazioni degli anodi attivi durante il processo di sinterizzazione. Nello specifico, regola la velocità di decomposizione dei precursori di ossido e la velocità di indurimento della matrice di carbonio, assicurando che il materiale raggiunga una conducibilità elettrica ottimale senza compromettere la sua integrità strutturale.

Il concetto chiave In un forno a tubo in atmosfera, la stabilità della temperatura previene l'eccessivo ispessimento dei grani di ossido (come SnO2) guidando al contempo il grado ideale di carbonizzazione nella matrice. Questo preciso equilibrio è l'unico modo per produrre anodi che possiedano sia un'elevata conducibilità elettrica che una stabilità strutturale a lungo termine.

Controllo della Microstruttura e della Conducibilità

La sfida principale nella sinterizzazione dei precursori di ossido è la gestione di due processi fisici in competizione: la crescita dei grani e l'indurimento della matrice.

Regolazione della Crescita dei Grani

Durante il trattamento termico (spesso tra 500-600 gradi Celsius), i grani di ossido hanno una tendenza naturale a unirsi e crescere.

La regolazione precisa della temperatura è fondamentale per inibire questo processo. Mantenendo un profilo termico rigoroso, si previene l'eccessivo ispessimento dei grani, come SnO2. Mantenere questi grani piccoli e uniformi è essenziale per la stabilità meccanica dell'elettrodo finale.

Indurimento della Matrice di Carbonio

Contemporaneamente, il forno deve fornire energia sufficiente per decomporre i precursori e indurire la matrice di carbonio circostante.

Se la temperatura fluttua, il processo di carbonizzazione diventa disomogeneo. La precisione garantisce che la matrice raggiunga un grado ideale di carbonizzazione, che è direttamente responsabile della conducibilità elettrica dell'elettrodo.

Il Ruolo dell'Atmosfera

Questi processi non avvengono nel vuoto, ma tipicamente sotto un'atmosfera protettiva come l'Argon.

La precisione della temperatura assicura che l'interazione tra il calore e l'atmosfera protettiva rimanga costante. Questa sinergia è ciò che consente la regolazione esatta dei tassi di decomposizione dei precursori.

Impatto sulle Transizioni di Fase e sui Difetti Chimici

Oltre alla semplice struttura, la temperatura detta l'identità chimica dell'anodo.

Induzione di Transizioni di Fase

Temperature specifiche innescano cambiamenti di fase necessari nei materiali.

Ad esempio, la calcinazione a 650°C può innescare una transizione in TiO2 per formare una miscela di fasi anatasio e rutilo. Senza un controllo preciso, si potrebbe ottenere una composizione di fase che manca delle proprietà elettrochimiche desiderate.

Ingegnerizzazione dei Siti Attivi

Un'elevata precisione consente "l'ingegnerizzazione dei difetti", dove imperfezioni specifiche vengono introdotte intenzionalmente nel materiale.

Il riscaldamento controllato in un'atmosfera riducente (come H2/Ar) induce un'alta concentrazione di difetti di vacanza di ossigeno. Questi difetti aumentano il contenuto di ioni attivi (come Ti3+), che fungono da siti di ancoraggio per la successiva deposizione di metallo (come il Platino) e creano forti interazioni metallo-supporto (SMSI).

Comprensione dei Compromessi

Ottenere la sinterizzazione perfetta è un atto di bilanciamento. Deviare dalla finestra di temperatura ottimale comporta specifiche penalità prestazionali.

La Trappola del Surriscaldamento

Se la temperatura supera il setpoint, la crescita dei grani accelera.

Sebbene il materiale possa essere altamente conduttivo a causa della carbonizzazione completa, la grande dimensione dei grani riduce l'area superficiale attiva e compromette l'integrità strutturale dell'anodo. Ciò spesso porta a elettrodi conduttivi ma meccanicamente fragili.

La Trappola del Sottoriscaldamento

Se la temperatura è troppo bassa o instabile, il processo di carbonizzazione rimane incompleto.

Ciò si traduce in una matrice strutturalmente solida (a causa dei grani piccoli) ma che soffre di scarsa conducibilità elettrica. L'anodo non funzionerà in modo efficiente perché i percorsi di trasporto degli elettroni non sono completamente stabiliti.

La Necessità del Controllo PID

Per navigare questi compromessi, i moderni forni a tubo verticali utilizzano algoritmi PID (Proporzionale-Integrale-Derivativo).

Questa tecnologia regola automaticamente la potenza di riscaldamento per eliminare le fluttuazioni. Assicura che la velocità di riscaldamento, il tempo di mantenimento e l'uniformità siano mantenuti esattamente come programmato, prevenendo la "deriva" che causa i difetti sopra menzionati.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura "perfetta" dipende fortemente dall'ossido specifico e dal risultato desiderato del materiale dell'anodo.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Dai priorità a temperature più basse e rigorosamente controllate (500-600°C) per prevenire l'ispessimento dei grani di SnO2 e mantenere una microstruttura fine.

- Se il tuo obiettivo principale è l'Attività Catalitica: Potresti aver bisogno di temperature più elevate (ad esempio, 650°C) in un'atmosfera riducente per indurre vacanze di ossigeno e specifiche transizioni di fase (come in TiO2).

- Se il tuo obiettivo principale è la Conducibilità: Assicurati che il tempo di mantenimento e la temperatura siano sufficienti per completare completamente la carbonizzazione della matrice precursore.

In definitiva, il successo del tuo processo di sinterizzazione dipende meno dalla temperatura massima raggiunta e più dalla precisione con cui mantieni quella temperatura per bilanciare la dimensione dei grani rispetto alla carbonizzazione.

Tabella Riassuntiva:

| Fattore Interessato | Ruolo della Precisione della Temperatura | Conseguenza di un Controllo Scadente |

|---|---|---|

| Microstruttura | Inibisce l'eccessivo ispessimento dei grani (es. SnO2) | Grani grandi riducono la stabilità meccanica |

| Conducibilità | Guida il grado ideale di carbonizzazione nella matrice | Scarsa conduzione elettronica o struttura fragile |

| Identità di Fase | Innesca transizioni specifiche (es. Anatase/Rutilo) | Composizione di fase errata/bassa attività |

| Difetti Chimici | Induce vacanze di ossigeno e siti attivi | Perdita di siti di ancoraggio per la deposizione di metallo |

| Sinergia Atmosferica | Mantiene un tasso costante di decomposizione del precursore | Proprietà del materiale incoerenti |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la differenza tra un esperimento fallito e un anodo ad alte prestazioni. In KINTEK, comprendiamo che mantenere profili termici esatti è fondamentale per il successo della tua sinterizzazione.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti unici di stabilità della temperatura e atmosfera, assicurando che tu raggiunga il perfetto equilibrio tra microstruttura e conducibilità.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Che tipo di atmosfera viene tipicamente utilizzata nei forni a bassa pressione (low vacuum)? Ottimizza il tuo trattamento termico con gas inerti

- Cos'è un forno a atmosfera inerte? Proteggi i tuoi materiali da ossidazione e contaminazione

- Perché la capacità di atmosfera controllata è importante in un forno a atmosfera? Sblocca una lavorazione dei materiali precisa

- Quali condizioni di processo fornisce un forno di ricottura a scatola per la lega Ti50Ni47Fe3? Ottimizzare i parametri di trattamento termico

- Quali sono le diverse configurazioni disponibili per i forni a atmosfera inerte? Trova la soluzione perfetta per il tuo trattamento termico

- Perché è necessario un forno a atmosfera controllata per la sintesi di nanoparticelle Ru-3? Progettazione di catalizzatori di precisione

- Perché è necessario eseguire un ricottura in atmosfera d'aria dopo la sinterizzazione delle ceramiche composite Y2O3-YAM?

- Quali configurazioni sono disponibili per i forni di brasatura continua? Personalizza in base alle tue esigenze di produzione