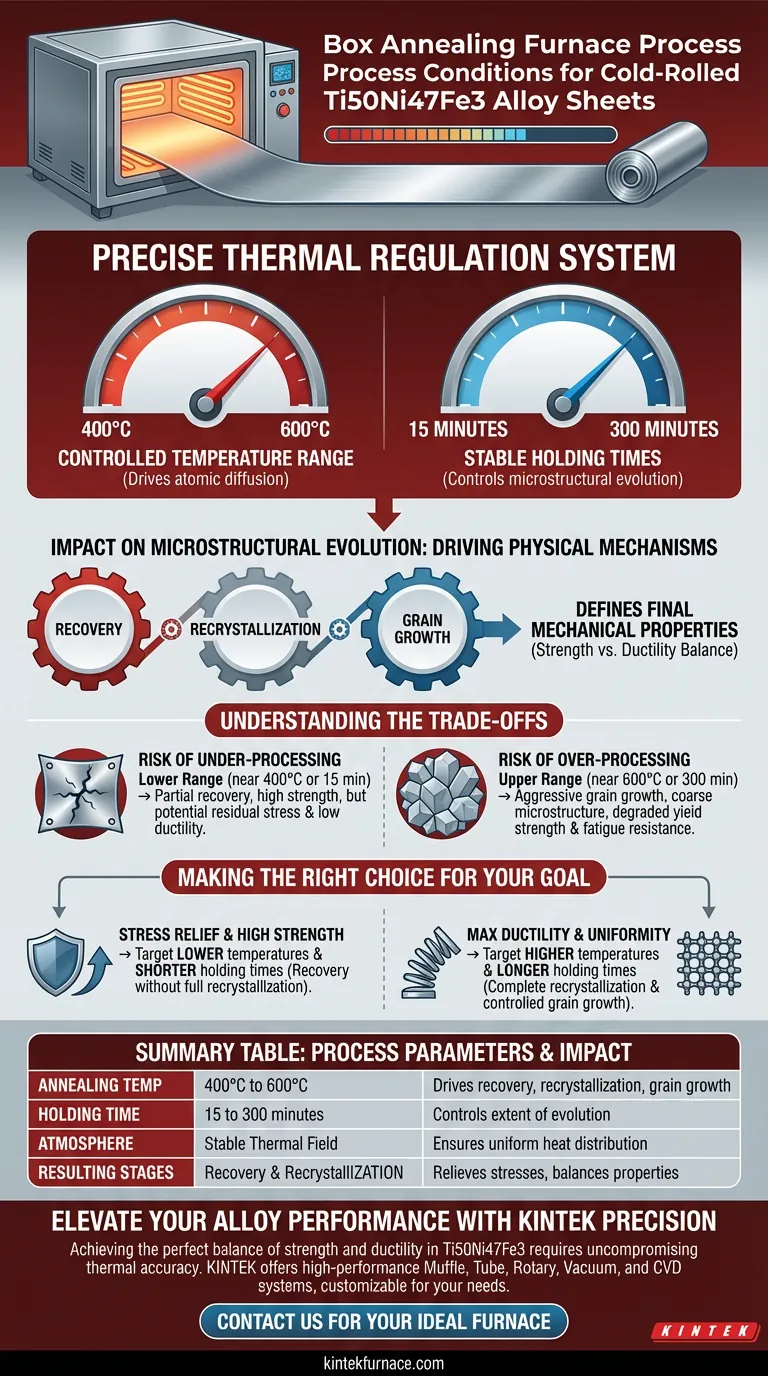

Il forno di ricottura a scatola funziona come un sistema di regolazione termica precisa durante il trattamento termico di lamiere di lega Ti50Ni47Fe3 laminate a freddo. In particolare, fornisce un intervallo di temperatura rigorosamente controllato tra 400°C e 600°C, combinato con tempi di permanenza stabili che vanno da 15 minuti fino a 300 minuti.

Concetto chiave Il ruolo principale del forno è stabilire un campo termico accurato che funge da base fisica per il cambiamento microstrutturale. Manipolando temperatura e tempo all'interno di queste finestre specifiche, il processo guida il recupero, la ricristallizzazione e la crescita del grano, che sono i determinanti diretti delle proprietà meccaniche finali della lega.

L'ambiente termico critico

Per garantire l'elaborazione riuscita del Ti50Ni47Fe3, il forno deve mantenere parametri ambientali rigidi.

Controllo preciso della temperatura

Il forno opera all'interno di una finestra termica specifica di da 400°C a 600°C.

Questo intervallo non è arbitrario; è calibrato per fornire l'energia termica necessaria per attivare la diffusione atomica senza indurre un grossolano incontrollato del grano o la fusione.

Tempi di permanenza stabili

L'attrezzatura facilita periodi di permanenza che vanno da 15 minuti a 300 minuti.

Questa flessibilità consente agli operatori di controllare l'estensione dell'esposizione termica, determinando quanto lontano è consentito progredire l'evoluzione microstrutturale.

Impatto sull'evoluzione microstrutturale

Le condizioni termiche fornite dal forno sono i motori della trasformazione fisica della lega.

Meccanismi fisici di guida

Il campo termico accurato induce tre distinte fasi di evoluzione: recupero, ricristallizzazione e crescita del grano.

Questi meccanismi alleviano le sollecitazioni interne introdotte durante la laminazione a freddo e riorganizzano la struttura cristallina del materiale.

Determinazione delle proprietà finali

La combinazione specifica di temperatura e tempo detta direttamente l'evoluzione microstrutturale finale.

Di conseguenza, le condizioni del forno definiscono le prestazioni meccaniche della lega, bilanciando caratteristiche come resistenza e duttilità in base all'entità della ricristallizzazione raggiunta.

Comprendere i compromessi

Mentre il forno offre un'ampia finestra operativa, navigare agli estremi di questi parametri comporta compromessi intrinseci.

Il rischio di sotto-lavorazione

Operare all'estremità inferiore dello spettro (vicino a 400°C o 15 minuti) può indurre solo un recupero parziale.

Sebbene ciò mantenga un'elevata resistenza, potrebbe non eliminare completamente le sollecitazioni residue o raggiungere una duttilità sufficiente per le successive operazioni di formatura.

Il rischio di sovra-lavorazione

Al contrario, spingere il processo verso i limiti superiori (vicino a 600°C o 300 minuti) promuove una crescita aggressiva del grano.

Una crescita eccessiva del grano può portare a una microstruttura grossolana, che spesso degrada la resistenza allo snervamento e la resistenza alla fatica del foglio finale.

Fare la scelta giusta per il tuo obiettivo

La selezione dei set point corretti all'interno delle capacità del forno dipende interamente dal risultato meccanico desiderato per la lega Ti50Ni47Fe3.

- Se il tuo obiettivo principale è il rilassamento delle sollecitazioni con elevata resistenza: Punta all'intervallo di temperatura inferiore e ai tempi di permanenza più brevi per indurre il recupero senza una ricristallizzazione completa.

- Se il tuo obiettivo principale è la massima duttilità e uniformità: Utilizza temperature più elevate e tempi di permanenza più lunghi per garantire una ricristallizzazione completa e una crescita controllata del grano.

La precisione del tuo controllo termico è il fattore più importante nel trasformare il potenziale laminato a freddo in prestazioni meccaniche affidabili.

Tabella riassuntiva:

| Parametro | Intervallo/Condizione | Impatto sulla lega Ti50Ni47Fe3 |

|---|---|---|

| Temp. di ricottura | Da 400°C a 600°C | Guida il recupero, la ricristallizzazione e la crescita del grano |

| Tempo di permanenza | Da 15 a 300 minuti | Controlla l'entità dell'evoluzione microstrutturale |

| Atmosfera | Campo termico stabile | Garantisce una distribuzione uniforme del calore per la coerenza meccanica |

| Fasi risultanti | Recupero e ricristallizzazione | Allevia le sollecitazioni interne e bilancia resistenza vs. duttilità |

Eleva le prestazioni della tua lega con la precisione KINTEK

Ottenere il perfetto equilibrio di resistenza e duttilità nelle leghe Ti50Ni47Fe3 richiede un'accuratezza termica senza compromessi. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze uniche di scienza dei materiali.

Sia che tu richieda cicli di recupero precisi o una ricristallizzazione completa, i nostri forni ad alta temperatura da laboratorio forniscono i campi termici stabili necessari per risultati superiori. Contattaci oggi stesso per trovare il forno ideale per la tua applicazione!

Guida Visiva

Riferimenti

- Shuwei Liu, Songxiao Hui. Effect of Annealing on the Microstructure, Texture, and Properties of Cold-Rolled Ti50Ni47Fe3 Shape Memory Alloy Sheets. DOI: 10.3390/cryst14040360

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono alcuni gas e vapori comuni utilizzati nelle atmosfere dei forni? Ottimizza il tuo processo di trattamento termico

- Perché il flusso continuo di argon è essenziale per la pirolisi del biochar? Ottieni risultati ad alta resa e alta purezza

- Quali sono i principali vantaggi dell'utilizzo di un forno a muffola? Ottenere un controllo e una purezza superiori nel trattamento termico

- Quali tipi di gas vengono utilizzati nei forni inerti per creare un ambiente controllato? Scopri Azoto vs. Argon per Risultati Ottimali

- Perché è necessario un forno di ricottura ad alta temperatura da laboratorio dopo la formazione iniziale di un film sottile di perovskite?

- Qual è lo scopo principale dell'introduzione di un'atmosfera riducente nella sinterizzazione? Ottimizzare il legame e la resistenza dei metalli

- In che modo le prestazioni di riscaldamento e raffreddamento dei forni ad atmosfera di tipo box sono vantaggiose per la produzione? Aumento dell'efficienza e della precisione

- Cos'è un forno a crogiolo (retort furnace) e qual è il suo scopo principale? Trattamento termico a controllo maestro per i vostri materiali