In sintesi, un forno a atmosfera inerte è una camera di riscaldamento specializzata progettata per proteggere i materiali sensibili dalla reazione con l'aria durante il trattamento termico. Ciò si ottiene sostituendo l'atmosfera normale e reattiva (contenente ossigeno) con un gas non reattivo o "inerte", come azoto o argon, prevenendo processi come l'ossidazione e garantendo l'integrità del materiale.

Il vero scopo di un forno a atmosfera inerte non è solo riscaldare un oggetto, ma controllare l'ambiente chimico mentre viene riscaldato. Questo controllo è ciò che previene la degradazione indesiderata e consente una produzione e una ricerca di alta precisione.

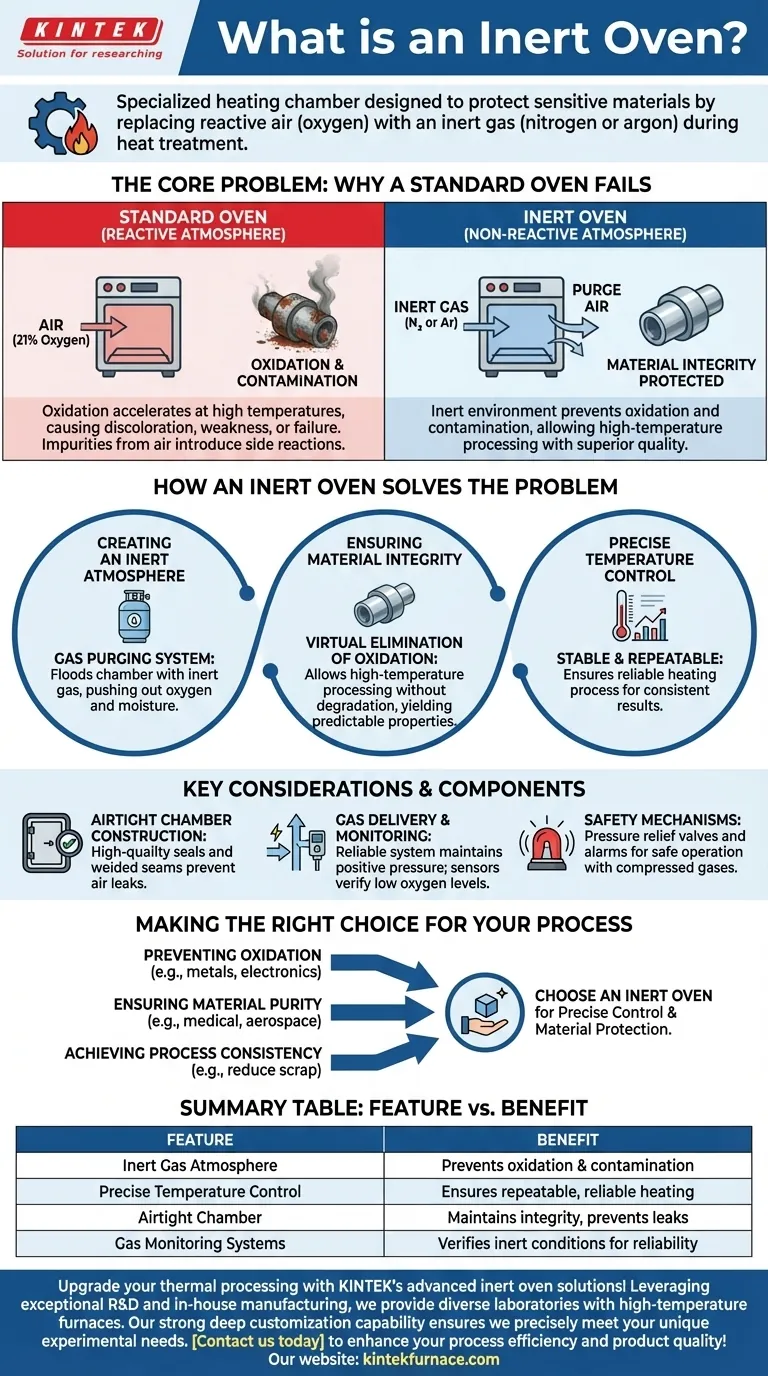

Il problema principale: perché un forno standard fallisce

Riscaldare i materiali in un forno convenzionale significa esporli all'aria ambiente, che è circa il 21% di ossigeno. A temperature elevate, questo ossigeno diventa altamente reattivo e può causare problemi significativi.

La sfida dell'ossidazione

L'ossidazione è una reazione chimica che si verifica quando un materiale è esposto all'ossigeno. Un esempio comune a temperatura ambiente è la ruggine del ferro.

A temperature elevate, questo processo accelera drasticamente. Per molti metalli, componenti elettronici e polimeri avanzati, il riscaldamento in presenza di ossigeno può causare scolorimento, debolezza strutturale o il completo fallimento del componente.

Contaminazione e reazioni indesiderate

Oltre all'ossigeno, altri elementi nell'aria possono agire come contaminanti. Questi possono introdurre impurità sulla superficie di un materiale o innescare reazioni secondarie indesiderate.

Ciò è particolarmente critico in campi come la produzione di semiconduttori o la fabbricazione di dispositivi medici, dove anche impurità microscopiche possono rendere un prodotto inutilizzabile.

Come un forno a atmosfera inerte risolve il problema

Un forno a atmosfera inerte affronta direttamente i problemi di ossidazione e contaminazione modificando fondamentalmente l'ambiente in cui avviene il riscaldamento.

Creazione di un'atmosfera inerte

La funzione principale di un forno a atmosfera inerte è il suo sistema di spurgo del gas. Prima dell'inizio del ciclo di riscaldamento, il sistema inonda la camera con un gas inerte, tipicamente azoto o argon.

Questo processo purga la camera, spingendo fisicamente fuori l'ossigeno e l'umidità fino a quando l'atmosfera interna è quasi interamente non reattiva.

Garantire l'integrità del materiale

Riscaldando il materiale in questo ambiente controllato e privo di ossigeno, il rischio di ossidazione è virtualmente eliminato.

Ciò consente di trattare i materiali ad alte temperature senza degradazione. Il risultato è un prodotto finale con qualità superiore, proprietà prevedibili e le caratteristiche di performance desiderate.

Il ruolo del controllo preciso della temperatura

Oltre al controllo atmosferico, i forni a atmosfera inerte presentano un controllo della temperatura altamente preciso. La combinazione di una temperatura stabile e di un ambiente non reattivo assicura che il processo di riscaldamento sia sia ripetibile che affidabile.

Considerazioni e componenti chiave

L'efficacia di un forno a atmosfera inerte dipende dal suo design e da come mantiene l'integrità dell'atmosfera inerte.

Costruzione della camera a tenuta stagna

Per impedire all'aria reattiva di rientrare, un forno a atmosfera inerte deve avere una camera eccezionalmente ben sigillata. Ciò implica guarnizioni di alta qualità, porte rinforzate e saldature in grado di resistere ai cambiamenti di pressione durante il funzionamento.

Sistemi di erogazione e monitoraggio del gas

Un sistema affidabile di erogazione del gas è essenziale per spurgare la camera e mantenere una leggera pressione positiva durante il ciclo. Molti forni avanzati includono anche sistemi di monitoraggio del gas, come sensori di ossigeno, per verificare che l'ambiente rimanga veramente inerte.

Meccanismi di sicurezza

La manipolazione di gas compressi introduce considerazioni sulla sicurezza. I forni a atmosfera inerte sono dotati di caratteristiche come valvole di sicurezza per prevenire la sovrapressione e allarmi per avvisare gli operatori di eventuali problemi a livello di sistema.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare un forno a atmosfera inerte è interamente guidata dalla sensibilità del tuo materiale all'atmosfera ambiente durante il riscaldamento.

- Se il tuo obiettivo principale è prevenire l'ossidazione: Un forno a atmosfera inerte è irrinunciabile per il trattamento termico della maggior parte dei metalli, l'unione di componenti elettronici o la polimerizzazione di certi polimeri.

- Se il tuo obiettivo principale è garantire la purezza del materiale: Nelle applicazioni mediche, aerospaziali o dei semiconduttori, l'atmosfera controllata previene la contaminazione superficiale che i forni standard non possono evitare.

- Se il tuo obiettivo principale è raggiungere la coerenza del processo: Eliminare la variabile della reazione atmosferica porta a risultati più ripetibili, riducendo i tassi di scarto e migliorando la qualità complessiva del prodotto.

In definitiva, investire in un forno a atmosfera inerte significa ottenere un controllo preciso sul tuo processo termico per proteggere l'integrità del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Atmosfera di gas inerte | Previene l'ossidazione e la contaminazione sostituendo l'ossigeno con gas non reattivi come azoto o argon |

| Controllo preciso della temperatura | Garantisce processi di riscaldamento ripetibili e affidabili per risultati costanti |

| Camera a tenuta stagna | Mantiene l'integrità dell'ambiente inerte, prevenendo perdite e garantendo la sicurezza |

| Sistemi di monitoraggio del gas | Verifica i livelli di ossigeno per confermare le condizioni di inerzia, migliorando l'affidabilità del processo |

Migliora la tua lavorazione termica con le soluzioni avanzate di forni a atmosfera inerte di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tubo, Rotanti, Vuoto e Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, proteggendo i materiali sensibili da ossidazione e contaminazione. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore