In breve, la capacità di atmosfera controllata è importante perché consente di gestire con precisione l'ambiente gassoso all'interno di un forno, prevenendo reazioni chimiche indesiderate come l'ossidazione. Questo controllo è essenziale per proteggere l'integrità di un materiale o per abilitare specifici processi ad alta temperatura come la ricottura, la sinterizzazione o la deposizione chimica da vapore (CVD) che altrimenti fallirebbero in aria ambiente.

Il ruolo fondamentale di un forno a atmosfera è trattare il calore come uno strumento e l'atmosfera come una variabile. Controllando l'ambiente gassoso, trasformi il forno da un semplice forno a uno strumento preciso per manipolare la chimica dei materiali ad alte temperature.

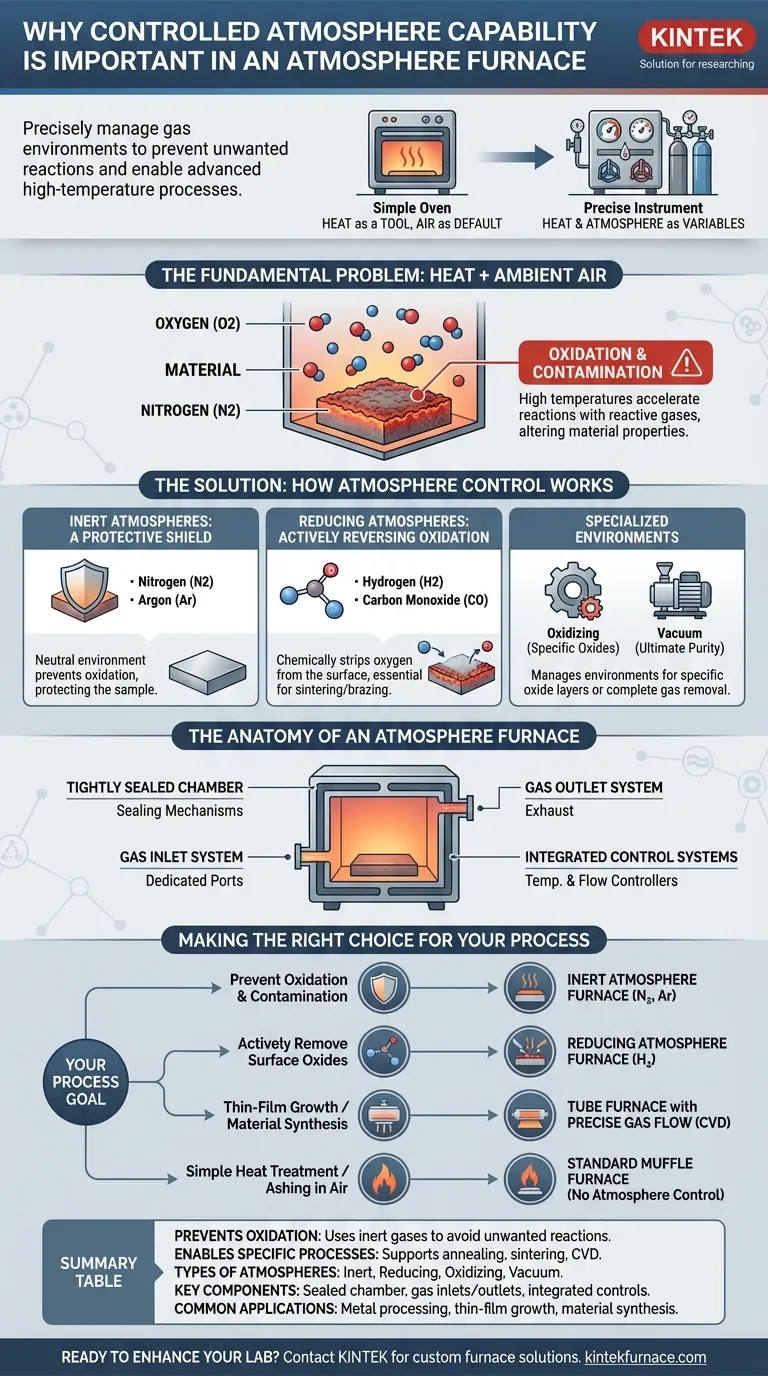

Il problema fondamentale: calore e aria

Le alte temperature agiscono come catalizzatori, accelerando drasticamente le reazioni chimiche. Quando riscaldi un materiale in aria ambiente, lo stai esponendo a una miscela di gas reattivi, principalmente ossigeno e azoto.

L'inevitabilità dell'ossidazione

Per molti materiali, specialmente metalli, il riscaldamento in presenza di ossigeno porta all'ossidazione, ovvero alla formazione di uno strato di ossido sulla superficie. Questa può essere una forma di contaminazione, alterando le proprietà strutturali, elettriche o chimiche del materiale in modi indesiderati.

Un forno a atmosfera controllata lo previene sostituendo l'aria con un gas non reattivo o specificamente scelto come reattivo.

Abilitare processi chimici specifici

Alcuni processi avanzati non richiedono solo l'assenza di aria; richiedono la presenza di gas specifici per funzionare. Ad esempio, la deposizione chimica da vapore (CVD) comporta il passaggio di gas precursori su un substrato ad alte temperature per creare un film sottile. Ciò è impossibile senza un controllo atmosferico preciso.

Come il controllo dell'atmosfera fornisce la soluzione

Un forno a atmosfera ti offre una cassetta degli attrezzi di ambienti gassosi, ognuno con uno scopo distinto. Questo controllo è ciò che lo distingue da un forno a muffola standard, che riscalda principalmente un campione in modo uniforme all'aria.

Atmosfere inerti: uno scudo protettivo

La funzione più comune è creare un'atmosfera inerte. Gas come azoto (N2) e argon (Ar) sono non reattivi.

Riempendo la camera del forno con uno di questi gas, si crea un ambiente neutro che previene l'ossidazione e altre reazioni indesiderate, proteggendo efficacemente il campione durante il riscaldamento.

Atmosfere riducenti: invertire attivamente l'ossidazione

A volte, è necessario fare un passo avanti rispetto alla semplice prevenzione dell'ossidazione; potrebbe essere necessario rimuoverla attivamente. Le atmosfere riducenti, che spesso contengono idrogeno (H2) o monossido di carbonio (CO), rimuovono chimicamente gli atomi di ossigeno dalla superficie di un materiale.

Ciò è fondamentale per processi in cui anche una minima quantità di ossido superficiale può rovinare il risultato, come in alcuni tipi di sinterizzazione o brasatura dei metalli.

Altri ambienti specializzati

Oltre a quelli inerti e riducenti, questi forni possono gestire anche altri ambienti. Ciò include atmosfere ossidanti quando è desiderato un specifico strato di ossido, o condizioni di vuoto per rimuovere completamente tutti i gas per la massima purezza.

L'anatomia di un forno a atmosfera

La capacità di controllare l'atmosfera non è una caratteristica ma un principio di progettazione fondamentale, costruito su diversi componenti chiave.

Una camera sigillata ermeticamente

A differenza di un forno a muffola di base, un forno a atmosfera (sia esso di tipo a scatola o a tubo) presenta una camera di riscaldamento con robusti meccanismi di tenuta. Queste guarnizioni sono fondamentali per impedire che l'aria ambiente fuoriesca e contaminando l'ambiente controllato.

Sistemi di ingresso e uscita del gas

Il forno è dotato di porte dedicate per introdurre gas specifici (ingressi) ed espellerli (uscite). Ciò consente di spurgare la camera dall'aria prima che inizi un processo e di mantenere un flusso costante del gas desiderato durante il ciclo di riscaldamento.

Sistemi di controllo integrati

I modelli avanzati integrano controllori di temperatura e controllori di flusso di gas. Ciò consente agli operatori di eseguire ricette programmabili in cui sia la temperatura che la composizione atmosferica cambiano automaticamente nel tempo, garantendo ripetibilità e affidabilità del processo.

Comprendere i compromessi

Sebbene potenti, un forno a atmosfera non è sempre la scelta necessaria. Comprendere i suoi compromessi è fondamentale per prendere una decisione informata.

Complessità e costi aggiuntivi

I componenti necessari per il controllo dell'atmosfera — sistemi di erogazione del gas, guarnizioni e interblocchi di sicurezza — aggiungono una complessità e un costo significativi rispetto a un semplice forno che riscalda solo all'aria.

Considerazioni sulla sicurezza

Lavorare con gas combustibili come l'idrogeno comporta rischi significativi per la sicurezza. Una ventilazione adeguata, il rilevamento delle perdite e i protocolli di sicurezza sono inderogabili e aumentano i costi operativi.

Quando un forno più semplice è sufficiente

Per le applicazioni in cui reagire con l'aria è irrilevante o è il risultato desiderato, il controllo dell'atmosfera non è necessario. Un esempio classico è la determinazione del contenuto di ceneri, in cui un campione viene intenzionalmente bruciato in un forno a muffola per misurare il residuo non combustibile.

Fare la scelta giusta per il tuo processo

La scelta del forno dovrebbe essere dettata interamente dai requisiti chimici del tuo processo termico.

- Se il tuo obiettivo principale è prevenire l'ossidazione e la contaminazione: Hai bisogno di un forno con la capacità di fornire un'atmosfera inerte di azoto o argon per processi come la ricottura o la sinterizzazione.

- Se il tuo obiettivo principale è rimuovere attivamente gli ossidi superficiali: Hai bisogno di un forno progettato per gestire in sicurezza le atmosfere riducenti contenenti idrogeno.

- Se il tuo obiettivo principale è la crescita di film sottili o la sintesi di materiali: Un forno a tubo con controllo preciso del flusso di gas è essenziale per processi come la deposizione chimica da vapore (CVD).

- Se il tuo obiettivo principale è il semplice trattamento termico o la calcinazione all'aria: Lo strumento appropriato è un forno a muffola standard, più economico, senza controllo dell'atmosfera.

In definitiva, controllare l'atmosfera ti dà il controllo sulle proprietà finali del tuo materiale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Previene l'ossidazione | Utilizza gas inerti come azoto o argon per evitare reazioni chimiche indesiderate durante il riscaldamento. |

| Abilita processi specifici | Supporta ricottura, sinterizzazione e CVD consentendo un controllo preciso dell'ambiente gassoso. |

| Tipi di atmosfere | Include ambienti inerti, riducenti (es. idrogeno) e ossidanti per diverse applicazioni. |

| Componenti chiave | Camera sigillata, ingressi/uscite del gas e sistemi di controllo integrati per un funzionamento affidabile. |

| Applicazioni comuni | Lavorazione dei metalli, crescita di film sottili e sintesi di materiali ad alta temperatura. |

Pronto a migliorare le capacità del tuo laboratorio con un forno a atmosfera personalizzato?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare requisiti sperimentali unici. Sia che tu stia prevenendo l'ossidazione o abilitando processi complessi come la CVD, abbiamo l'esperienza per fornire risultati precisi e affidabili.

Contattaci oggi per discutere come possiamo aiutarti a ottimizzare i tuoi processi termici e ottenere risultati materiali superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale