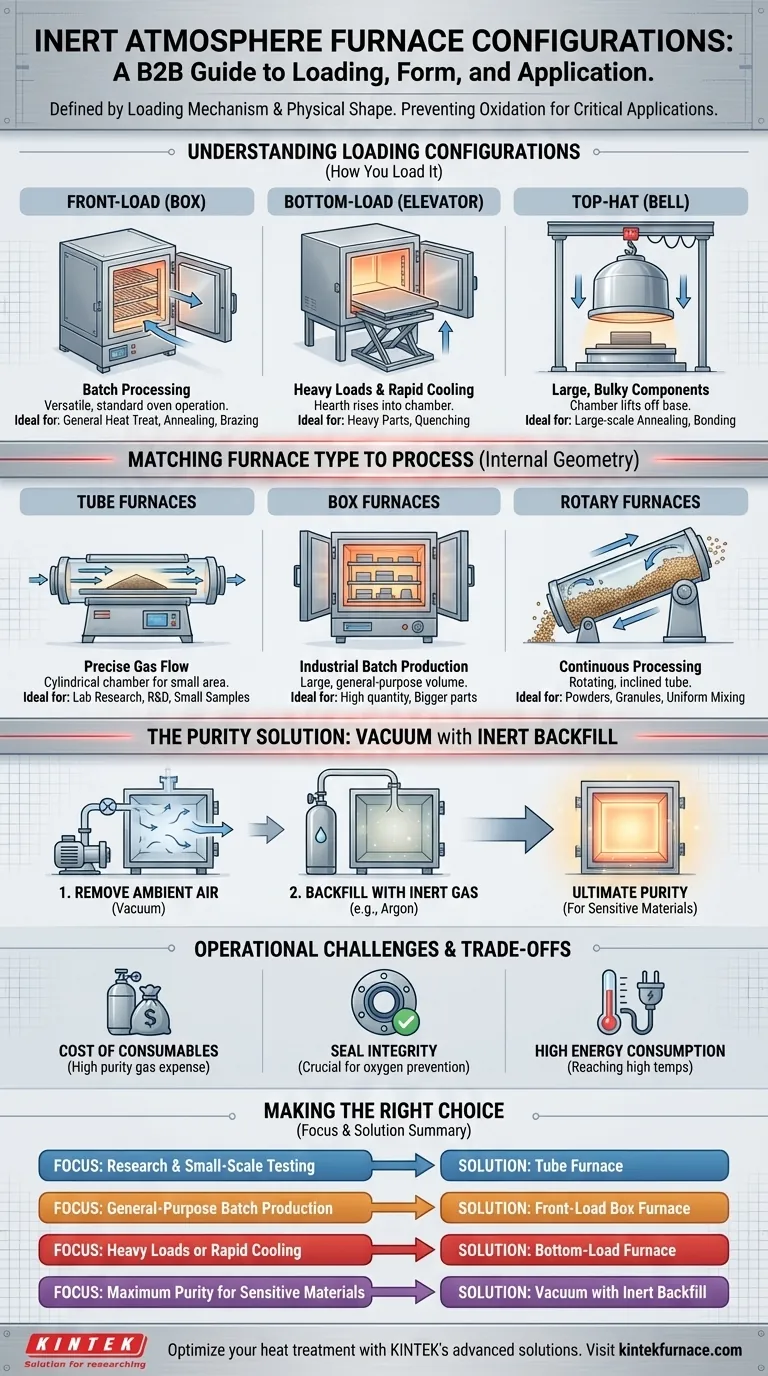

In sintesi, i forni a atmosfera inerte sono definiti principalmente dal loro meccanismo di carico e dalla loro forma fisica. Le principali configurazioni di carico sono a carico frontale, a carico inferiore e a cappello superiore (top-hat), mentre i tipi più comuni basati sul fattore di forma sono forni a scatola, a tubo e rotativi. Questi design sono progettati per supportare applicazioni specifiche, dalla ricerca su scala di laboratorio alla produzione di massa, dove prevenire l'ossidazione con un gas controllato come l'azoto o l'argon è fondamentale.

La configurazione ottimale del forno non è una questione di trovare quella "migliore", ma di abbinare con precisione il design del forno alle dimensioni del materiale, al volume di produzione e alle esigenze specifiche del processo di trattamento termico.

Comprendere le configurazioni di carico

Il modo in cui si caricano e si scaricano i materiali dal forno è una considerazione di progettazione primaria. Questa scelta influisce sul flusso di lavoro, sui tipi di materiali che è possibile trattare e persino sulle capacità di processo come i tassi di raffreddamento.

Forni a Carico Frontale (a Scatola)

Questo è il design più convenzionale, che funziona in modo molto simile a un forno standard con uno sportello sul davanti. È una configurazione versatile, per tutti gli usi.

I forni a carico frontale sono ideali per la lavorazione a lotti di varie parti su scaffali o vassoi. Sono semplici da utilizzare e sono una scelta comune per il trattamento termico generale, la ricottura e la brasatura.

Forni a Carico Inferiore

In questo design, l'focolare (il pavimento del forno) viene sollevato nella camera di riscaldamento fissa dal basso, spesso utilizzando un meccanismo a elevatore.

Questa configurazione è eccezionalmente adatta per la lavorazione di carichi molto pesanti. Consente inoltre un rapido raffreddamento (tempra) abbassando rapidamente il materiale fuori dalla zona calda, il che è fondamentale per alcuni processi metallurgici.

Forni a Cappello Superiore (Bell)

Con un forno a cappello superiore o "a campana", la camera di riscaldamento viene abbassata su una base fissa dove viene posizionato il materiale. Il corpo del forno viene sollevato per il carico e lo scarico.

Questo design è perfetto per componenti grandi, ingombranti o di forma scomoda che non possono essere facilmente caricati in una camera. Offre un ottimo accesso ed è spesso utilizzato per applicazioni di ricottura o incollaggio su larga scala.

Abbinare il tipo di forno al tuo processo

Oltre al modo in cui lo carichi, la geometria interna del forno determina come il calore e l'atmosfera vengono applicati al tuo materiale.

Forni a Tubo

I forni a tubo utilizzano una camera cilindrica, tipicamente realizzata in ceramica o quarzo, per riscaldare un'area più piccola e ben definita.

Sono lo standard per la ricerca di laboratorio, la R&S e la lavorazione di piccoli campioni. Il design tubolare offre un eccellente controllo dell'atmosfera ed è ideale per i processi che beneficiano di un preciso flusso di gas sul materiale.

Forni a Scatola

Un forno a scatola, che di solito utilizza uno sportello a carico frontale, è una camera rettangolare progettata per lavori generici.

Questo è il cavallo di battaglia per la produzione industriale a lotti. Il suo volume maggiore può ospitare parti singole più grandi o un'elevata quantità di parti più piccole disposte su rastrelliere.

Forni Rotativi

Questi forni sono dotati di un tubo cilindrico rotante leggermente inclinato, che fa sì che il materiale si ribalti e si muova attraverso la zona di calore.

I forni rotativi sono progettati per la lavorazione continua di polveri, granuli o piccole parti che richiedono una miscelazione costante per garantire che ogni superficie sia riscaldata uniformemente ed esposta all'atmosfera inerte.

Il Caso Speciale: Vuoto con Riempimento Posteriore Inerte

Per le applicazioni che richiedono la massima purezza possibile, il processo comporta più della semplice purga della camera con gas inerte.

Perché Iniziare con il Vuoto?

Il metodo più efficace per creare un'atmosfera inerte pura consiste nell'utilizzare prima una pompa a vuoto per rimuovere l'aria ambiente, che contiene ossigeno e umidità.

Ottenere la Massima Purezza

Dopo aver creato il vuoto, la camera viene riempita con gas inerte di elevata purezza. Per i materiali più sensibili, questo ciclo di pompaggio ed erogazione può essere ripetuto più volte per diluire eventuali contaminanti rimanenti a livelli trascurabili, garantendo l'integrità dei materiali che reagiscono anche a tracce di ossigeno.

Comprendere i compromessi e le sfide

Sebbene essenziale, l'utilizzo di un forno a atmosfera inerte comporta specifiche considerazioni operative e costi che devono essere gestiti.

Costo dei materiali di consumo

I gas inerti di elevata purezza, in particolare l'argon, possono rappresentare una spesa operativa significativa. Il funzionamento efficiente del forno e un sistema a prova di perdite sono fondamentali per ridurre al minimo il consumo di gas.

Mantenere l'integrità della tenuta

L'intero sistema, inclusi sportelli, porte e linee del gas, deve essere perfettamente sigillato per impedire che l'ossigeno penetri nella camera ad alte temperature. La manutenzione regolare e l'ispezione delle guarnizioni non sono negoziabili.

Elevato consumo energetico

Raggiungere e mantenere le alte temperature richieste per processi come la brasatura o la ricottura consuma una notevole quantità di energia. Un isolamento adeguato e elementi riscaldanti efficienti sono fondamentali per gestire questi costi.

Fare la scelta giusta per il tuo obiettivo

La selezione della configurazione corretta del forno richiede l'allineamento del design con il tuo obiettivo primario.

- Se la tua priorità è la ricerca e i test su piccola scala: un forno a tubo offre il miglior controllo e purezza atmosferica per campioni piccoli e ben definiti.

- Se la tua priorità è la produzione a lotti per uso generale: un forno a scatola a carico frontale offre la massima versatilità per un'ampia gamma di dimensioni di parti e applicazioni.

- Se la tua priorità è la lavorazione di carichi pesanti o la necessità di un raffreddamento rapido: un forno a carico inferiore è specificamente progettato per questi esigenti requisiti meccanici e termici.

- Se la tua priorità è la massima purezza per materiali sensibili: un forno a vuoto con sistema di riempimento posteriore inerte è l'unico modo per rimuovere in modo affidabile i contaminanti atmosferici.

Allineando il design del forno con i tuoi obiettivi specifici di materiale e processo, garantisci sia l'efficienza operativa sia l'integrità del prodotto finale.

Tabella riepilogativa:

| Tipo di configurazione | Caratteristiche principali | Applicazioni ideali |

|---|---|---|

| A Carico Frontale (a Scatola) | Versatile, lavorazione a lotti, facile utilizzo | Trattamento termico generale, ricottura, brasatura |

| A Carico Inferiore | Gestisce carichi pesanti, raffreddamento rapido | Tempra metallurgica, lavorazione di parti pesanti |

| A Cappello Superiore (Bell) | Ottimo accesso per componenti di grandi dimensioni | Ricottura su larga scala, incollaggio |

| A Tubo | Camera cilindrica, flusso di gas preciso | Ricerca di laboratorio, R&S, piccoli campioni |

| Rotativo | Lavorazione continua, miscelazione uniforme | Polveri, granuli, piccole parti |

| Vuoto con Riempimento Inerte | Elevata purezza, rimuove i contaminanti | Materiali sensibili che richiedono la massima purezza |

Pronto a ottimizzare il tuo processo di trattamento termico con il forno a atmosfera inerte giusto? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'integrità del prodotto del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico