In sintesi, i forni a bassa pressione (low vacuum) operano utilizzando un gas inerte, più comunemente azoto o argon. La funzione principale non è quella di mantenere un vuoto spinto, ma di rimuovere prima l'atmosfera reattiva (aria) e poi sostituirla con un gas non reattivo per proteggere il materiale durante il trattamento termico.

Il termine "bassa pressione" (low vacuum) può essere fuorviante. Questi forni non sono progettati per operare nel vuoto; utilizzano una pompa per il vuoto come strumento efficiente per eliminare l'ossigeno prima di ripristinare l'atmosfera protettiva inerte in cui avviene il processo effettivo.

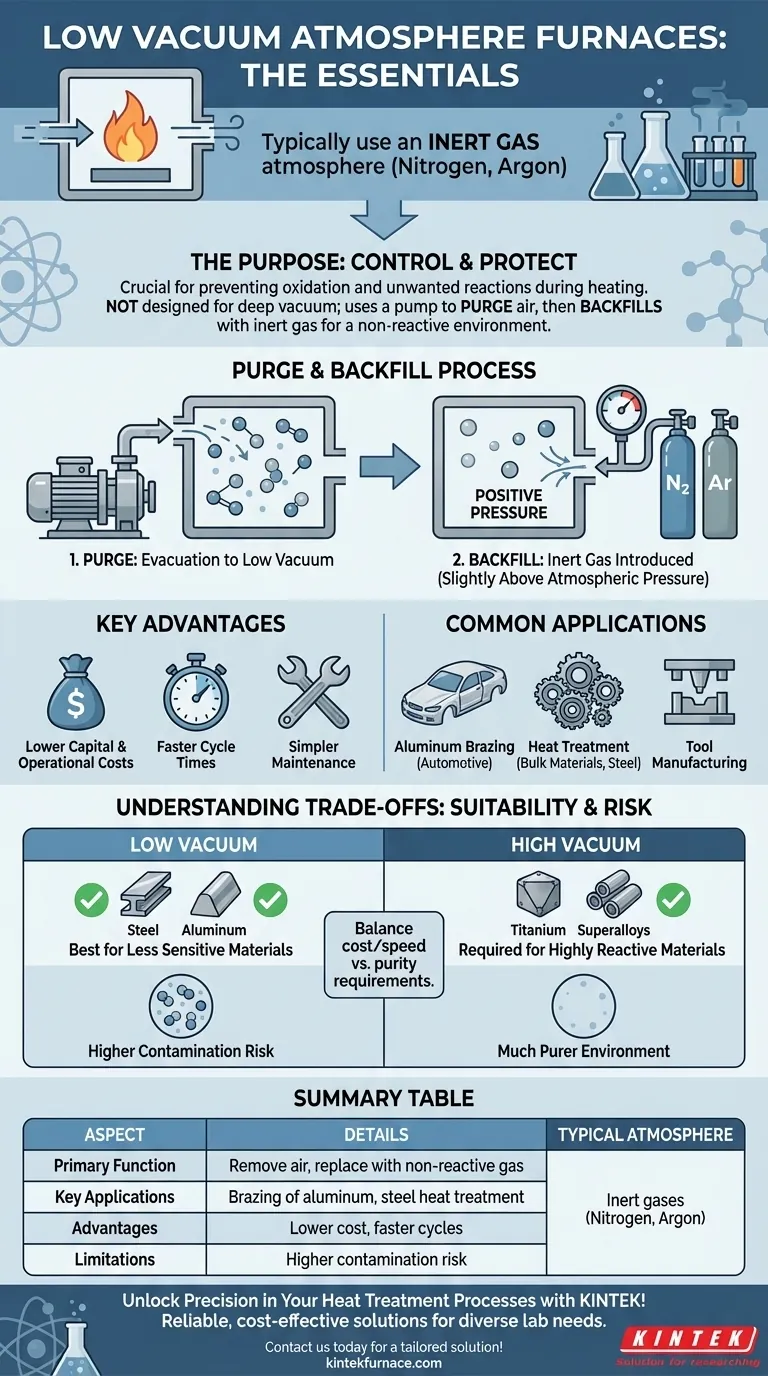

Lo Scopo dell'Atmosfera

La funzione principale di un forno a bassa pressione è controllare l'ambiente chimico attorno al pezzo durante il riscaldamento. Questo è fondamentale per prevenire reazioni indesiderate che possono compromettere l'integrità del materiale.

Prevenire Ossidazione e Reazioni

Quando i metalli vengono riscaldati, la loro reattività con l'atmosfera circostante aumenta drasticamente. L'ossigeno nell'aria ambiente formerà rapidamente ossidi sulla superficie della maggior parte dei metalli, causando incrostazioni, scolorimento e scarsa qualità superficiale.

Evacuando prima la camera a un livello di bassa pressione, la stragrande maggioranza dell'aria — e quindi dell'ossigeno — viene rimossa. La camera viene quindi riempita con un gas inerte come azoto o argon, creando un ambiente non reattivo per il processo di riscaldamento.

Il Processo di Spurgo e Riempimento

Il ciclo operativo è un processo in due fasi. In primo luogo, una pompa meccanica per vuoto, come una pompa a palette rotative, evacua la camera del forno. Questo "abbassamento di pressione" è relativamente veloce perché deve solo raggiungere un livello di bassa pressione.

Una volta rimossa l'aria, viene introdotto il gas inerte, riportando la camera a una pressione leggermente superiore a quella atmosferica. Questa pressione positiva assicura che nessuna aria esterna possa fuoriuscire nel forno durante il ciclo di trattamento termico.

Quando Scegliere un Sistema a Bassa Pressione

Un forno a bassa pressione rappresenta un equilibrio pragmatico tra costi, velocità e qualità del processo. Viene scelto quando la purezza assoluta non è richiesta, ma la protezione atmosferica è essenziale.

Vantaggi Chiave

I benefici principali sono economici e operativi. Rispetto ai sistemi ad alto vuoto, offrono costi di capitale e operativi inferiori.

Hanno anche tempi ciclo significativamente più rapidi perché raggiungere una bassa pressione è molto più veloce che ottenere un vuoto profondo e alto. Anche la manutenzione è più semplice grazie alla minore esiguità dei componenti.

Applicazioni Comuni

Questi forni sono i cavalli di battaglia di molti settori. Sono ampiamente utilizzati per processi come la brasatura di componenti in alluminio nel settore automobilistico, il trattamento termico generale di materiali bulk come l'acciaio e varie applicazioni nella produzione di utensili.

Comprendere i Compromessi

Il limite principale di questa tecnologia è la sua idoneità. È uno strumento eccellente per molte applicazioni, ma inappropriato per altre che richiedono un livello di purezza più elevato.

Rischio Intrinseco di Contaminazione

Un "basso vuoto" non è uno spazio vuoto; contiene ancora un numero significativo di molecole di gas residue. Ciò significa che l'ambiente non è mai perfettamente puro.

Rispetto a un forno ad alto vuoto, esiste un rischio maggiore di contaminazione da parte di questi gas residui. Ciò rende il sistema inadatto per la lavorazione di materiali altamente sensibili o reattivi dove anche tracce di impurità possono causare un guasto.

Compatibilità dei Materiali

I sistemi a bassa pressione sono più adatti per materiali meno sensibili, come la maggior parte degli acciai e delle leghe di alluminio, dove l'obiettivo principale è semplicemente prevenire l'ossidazione grossolana.

I materiali estremamente reattivi ad alte temperature, come titanio, metalli refrattari o alcune superleghe, richiedono l'ambiente molto più puro fornito da un forno ad alto vuoto.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia di forno corretta dipende dal bilanciamento tra i requisiti del materiale e gli obiettivi operativi di costo e produttività.

- Se il tuo obiettivo principale è il trattamento termico economico di materiali robusti come l'acciaio: Un forno a bassa pressione con azoto è lo standard industriale e la scelta più economica.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza di materiali reattivi come il titanio: Un forno ad alto vuoto è irrinunciabile per prevenire contaminazioni catastrofiche.

- Se il tuo obiettivo principale è la brasatura di alluminio ad alto volume: Un sistema a bassa pressione fornisce la protezione necessaria dall'ossidazione con la velocità richiesta per gli ambienti di produzione.

In definitiva, comprendere che un forno a bassa pressione è un sistema di controllo dell'atmosfera — non un vero sistema a vuoto — è la chiave per applicarlo correttamente.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Atmosfera Tipica | Gas inerti come azoto o argon |

| Funzione Principale | Rimuovere l'aria e sostituirla con gas non reattivo per prevenire l'ossidazione |

| Applicazioni Chiave | Brasatura dell'alluminio, trattamento termico degli acciai, produzione di utensili |

| Vantaggi | Costo inferiore, tempi ciclo più rapidi, manutenzione più semplice |

| Limitazioni | Rischio di contaminazione più elevato, non adatto per materiali altamente sensibili |

Sblocca la Precisione nei Tuoi Processi di Trattamento Termico con KINTEK!

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra solida capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu lavori con acciaio, alluminio o altri materiali, forniamo sistemi affidabili ed economici che aumentano l'efficienza e proteggono i tuoi campioni dall'ossidazione.

Pronto a elevare le prestazioni del tuo laboratorio? Contattaci oggi stesso per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico