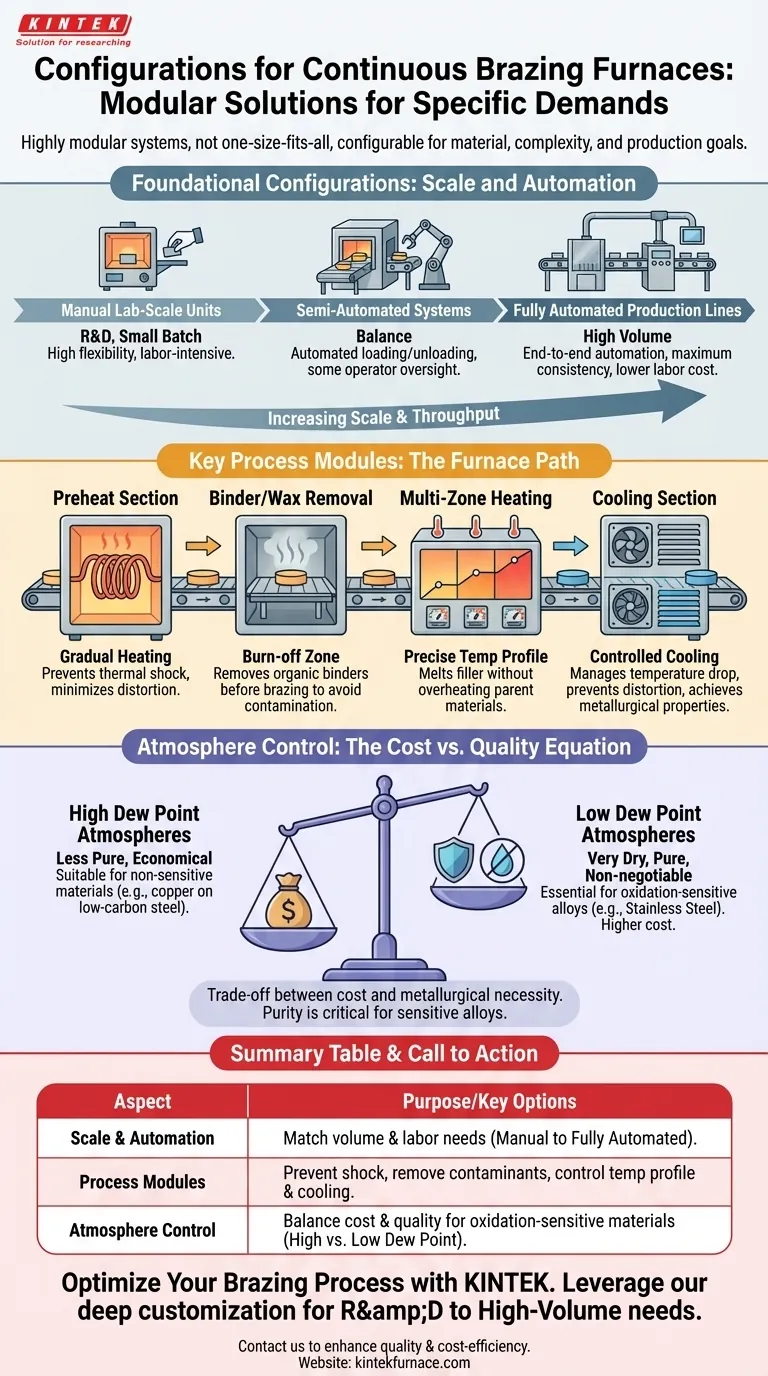

I forni a brasatura continua non sono sistemi universali; sono altamente modulari e possono essere configurati per soddisfare esigenze di produzione specifiche. Le configurazioni vanno dalle unità da laboratorio caricate manualmente per la ricerca e lo sviluppo a linee di produzione completamente automatizzate e ad alto volume. I moduli opzionali chiave includono sezioni di preriscaldamento, sezioni per la rimozione del legante o della cera, controlli di riscaldamento multi-zona e sistemi per un controllo preciso dell'atmosfera, come punto di rugiada basso o alto.

La configurazione ottimale del forno non è determinata dal numero di caratteristiche, ma da una chiara comprensione dei materiali specifici, della complessità dei pezzi e degli obiettivi di produzione. La scelta dei moduli giusti è una decisione strategica che influisce direttamente sulla qualità della brasatura, sulla produttività e sui costi operativi.

Configurazioni Fondamentali: Scala e Automazione

Il primo punto di decisione è la scala complessiva e il livello di automazione richiesti per l'operazione. Questa scelta pone le basi per tutti gli altri moduli.

Unità Manuali in Scala da Laboratorio

Queste sono le configurazioni più semplici, spesso progettate per la ricerca, lo sviluppo di processi o la produzione in lotti molto piccoli. I pezzi vengono caricati e scaricati manualmente dal nastro del forno. Questo approccio offre la massima flessibilità per testare diversi parametri, ma è ad alta intensità di manodopera e non è adatto per grandi volumi.

Sistemi Semi-Automatizzati

Per esigenze di produzione in crescita, i sistemi semi-automatizzati offrono un equilibrio. Possono incorporare stazioni di carico o scarico automatizzate, ma richiedono comunque la supervisione di un operatore. Questi sistemi migliorano la consistenza e la produttività rispetto alle unità manuali senza il pieno investimento di capitale di una linea completamente automatizzata.

Linee di Produzione Completamente Automatizzate

Progettati per la produzione ad alto volume, questi sono sistemi completi e integrati. Gestiscono i pezzi dall'inizio alla fine, incluso il carico, il passaggio attraverso ogni zona del forno e lo scarico. L'automazione garantisce la massima coerenza del processo, riduce i costi di manodopera e fornisce un risultato altamente ripetibile, il che è fondamentale per il controllo qualità nella produzione di massa.

Moduli di Processo Chiave e Il Loro Scopo

Oltre al livello di automazione, è possibile aggiungere sezioni specializzate al forno per risolvere sfide produttive specifiche. Ogni modulo serve a uno scopo distinto per ottenere un giunto di brasatura perfetto.

La Sezione di Preriscaldamento

Una sezione di preriscaldamento aumenta gradualmente la temperatura dei pezzi prima che entrino nella zona di brasatura ad alta temperatura. Ciò è fondamentale per prevenire lo shock termico, specialmente per assemblaggi complessi, pezzi grandi o quando si uniscono materiali dissimili con diversi tassi di espansione. Un preriscaldamento lento e controllato riduce al minimo la distorsione e lo stress del pezzo.

La Sezione di Rimozione del Legante o della Cera

Le paste di brasatura e alcuni preformati contengono leganti organici o cere che devono essere rimossi prima che il pezzo raggiunga la temperatura di brasatura. Una sezione dedicata alla rimozione del legante (spesso chiamata zona di "combustione") opera a una temperatura inferiore per vaporizzare queste sostanze in modo pulito. Senza di essa, i leganti possono contaminare il giunto, portando a vuoti, porosità e una brasatura fallita.

Controllo del Riscaldamento Multi-Zona

La sezione centrale di brasatura è raramente un'unica fonte di calore uniforme. È tipicamente suddivisa in più zone controllate indipendentemente. Ciò consente di creare un profilo di temperatura preciso: aumento, mantenimento della temperatura di picco e inizio del ciclo di raffreddamento. Questo livello di controllo è essenziale per fondere il metallo d'apporto senza surriscaldare o danneggiare i materiali base.

La Sezione di Raffreddamento

Importante quanto il riscaldamento, anche il processo di raffreddamento deve essere controllato. Una sezione di raffreddamento, che può essere un semplice tunnel raffreddato ad aria o una camera più complessa con camicia d'acqua, abbassa la temperatura del pezzo a una velocità gestita. Ciò previene la distorsione del pezzo e aiuta a ottenere le proprietà metallurgiche finali desiderate del materiale.

Comprendere i Compromessi: Controllo dell'Atmosfera

L'atmosfera del forno è ciò che previene l'ossidazione e consente alla lega di brasatura di fluire. La purezza di questa atmosfera, misurata dal suo punto di rugiada, è una delle scelte di configurazione più critiche e spesso più costose.

Atmosfere ad Alto Punto di Rugiada

Un punto di rugiada più alto indica più umidità (vapore acqueo) nell'atmosfera. Queste atmosfere meno pure sono adatte e più economiche per la brasatura di materiali che non sono sensibili all'ossidazione, come la brasatura a rame dell'acciaio a basso tenore di carbonio.

Atmosfere a Basso Punto di Rugiada

Un punto di rugiada basso significa un'atmosfera molto secca e pura. Questo è non negoziabile per la brasatura di materiali che si ossidano facilmente, come l'acciaio inossidabile, o leghe contenenti cromo, alluminio o titanio. Ottenere e mantenere un punto di rugiada basso richiede un forno più sofisticato e ben sigillato e una fornitura di gas di elevata purezza, aumentando sia i costi iniziali che quelli operativi.

L'Equazione Costo vs. Qualità

La scelta della giusta capacità atmosferica è un compromesso diretto tra costo e necessità metallurgica. Tentare di brasare l'acciaio inossidabile in un forno ad alto punto di rugiada comporterà una scarsa qualità del giunto e un fallimento. Al contrario, investire in un sistema a basso punto di rugiada per una semplice brasatura a rame è una spesa non necessaria.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione del tuo forno dovrebbe essere un riflesso diretto delle tue esigenze produttive. Usa questi punti come guida per dare priorità alle tue esigenze.

- Se la tua priorità principale è la R&S o la produzione in piccoli lotti: Un'unità flessibile e manuale in scala da laboratorio è il tuo punto di partenza migliore.

- Se la tua priorità principale è la brasatura di pezzi assemblati con pasta: Un forno con una sezione dedicata alla rimozione del legante è essenziale per l'integrità del giunto.

- Se la tua priorità principale è una produzione costante e ad alto volume: Investi in un sistema completamente automatizzato per massimizzare la produttività e la ripetibilità.

- Se la tua priorità principale è la brasatura di acciaio inossidabile o altre leghe sensibili: Dai la priorità a un sistema di forno in grado di raggiungere e mantenere un'atmosfera a basso punto di rugiada.

Suddividendo il forno in questi moduli funzionali, puoi effettuare un investimento strategico adattato precisamente alle tue esigenze operative.

Tabella Riassuntiva:

| Aspetto della Configurazione | Opzioni Chiave | Scopo |

|---|---|---|

| Scala e Automazione | Scala da Laboratorio Manuale, Semi-Automatizzato, Completamente Automatizzato | Corrispondenza al volume di produzione e alle esigenze di manodopera |

| Moduli di Processo | Preriscaldamento, Rimozione del Legante, Riscaldamento Multi-Zona, Raffreddamento | Prevenire lo shock termico, rimuovere i contaminanti, controllare la temperatura, gestire il raffreddamento |

| Controllo dell'Atmosfera | Alto Punto di Rugiada, Basso Punto di Rugiada | Bilanciare costo e qualità per materiali sensibili all'ossidazione |

Pronto a ottimizzare il tuo processo di brasatura con una soluzione di forno personalizzata? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a Muffle, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che possiamo soddisfare precisamente le tue esigenze sperimentali e produttive uniche, sia per R&S, piccoli lotti o applicazioni ad alto volume. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la qualità della tua brasatura, la produttività e l'efficienza dei costi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi